INTRODUCCIÓN

La pituca (Colocasia esculenta) es un tubérculo ancestral que se originó en Asia y se expandió a diversas regiones del mundo, donde se le conoce con diferentes nombres como, eddo, dasheen, taro o cocoyam (Cuenca y Moncada, 2020). El Ministerio de Desarrollo Agrario y Riego (MIDAGRI) sugiere que la pituca posiblemente se originó en la región Indo-malaya y se propagó hacia el este de Asia, África y las Islas del Pacífico antes de llegar a América. En Perú, se la conoce con diversos nombres como pituca, aratrima, taro, michutsi, malanga, mafafa, chonque, papa china y witina. (MIDAGRI, 2023 y Aybar ,2022). Hay tres variedades de pituca: la variedad “negra” se caracteriza por mostrar una coloración rosada en la base de su hoja, la variedad “blanca” se distingue principalmente por su tonalidad amarillenta clara y, por último, la variedad “morada” o japonesa que presenta pigmentos de color morado en el cormo (Trujillo, 2022).

En la región Cajamarca la producción de pituca en el año 2021 aumentó, alcanzando un total de 1614 toneladas, lo que evidencia, que es un producto de consumo frecuente (MIDAGRI, 2021), al respecto Aybar (2022) señala que en Tingo María el 5% se destina al mercado y el 95% a consumo propio. La pituca (Colocasia esculenta), en otros países se industrializa en harinas, snacks, purés y subproductos como pan, galletas, budines; pero en el Perú su consumo mayoritario es sancochado, como acompañante de muchas comidas, guisos y fritos (Carbajal, 2019), por ello es necesario generar derivados de la Pitua, entre ellos harina de Pituca, que puede utilizarse para diversos fines. Sin embargo, es preciso encontrar las condiciones de secado que permiten conservar sus propiedades nutricionales y sensoriales.

El proceso de secado tiene el propósito de reducir el contenido de agua para conservar las propiedades nutricionales de los alimentos (Calle y Aparicio, 2011). El proceso de secado ofrece ventajas como la reducción de costos de transporte, simplificación en la manipulación de la materia prima y eliminación de la necesidad de refrigeración y conservantes adicionales. Una forma de realizar el secado es utilizando secadores de bandejas con aire caliente forzado, en el que pueden controlarse tanto la temperatura como velocidad del aire (Ruiz, 2016). El seguimiento de la cinética de secado de laminas de pituca, permitirá determinar parámetros importantes como la humedad crítica, tiempo crítico y la humedad de equilibrio (Velásquez, 2017) parámetros que permitiran determinar la mejor condicion de secado, complementado con las caracteristicas fisicoquimicas y sensoriales de la harina de pituca.

MATERIALES Y MÉTODOS

Los tubérculos de pituca (Colocasia esculenta) se obtuvieron del mercado Roberto Segura en la Provincia de Jaén, Región Cajamarca, y se trasladaron al Laboratorio de Tecnología de Alimentos (UNJ) para su procesamiento. Se produjo harina de pituca mediante secado con aire caliente forzado de láminas de pituca, seguido de molienda y tamizado fino para obtener el producto final deseado. La harina para su posterior analisis fisicoquímico, microbiológico y sensorial. Se determinó la humedad bajo de acuerdo a la NTP 205.037:1975, las cenizas según la PRT-701.02-2011; para los análisis microbiológicos fueron considerados la norma nacional NTS N° 071-MINSA/DIGESA V.01. (Ministerio de Salud, 2008) y se llevaron a cabo en los Laboratorios de Postcosecha y Química de la Facultad de Ingeniería de Ciencias Agrarias (FICA) de la Universidad Nacional Toribio Rodríguez de Mendoza (UNTRM) de Amazonas; el análisis sensorial se realizó con la escala hedónica de cinco puntos para los atributos apariencia, color, olor y sabor que se realizó en el Laboratorio de Ingeniería de Alimentos (UNJ).

El diseño experimental completamente al azar (DCA) se estableció con un arreglo factorial de 3A x 3B, donde A representaba las temperaturas del aire (45 °C, 50 °C, 55 °C) y B representaba las velocidades del aire forzado (2.5 m/s, 3.0 m/s, 3.5 m/s), generando 9 tratamientos con tres repeticiones cada uno, totalizando 27 unidades experimentales.

La cinética de secado se ajustó al modelo exponencial similar al Modelo de Henderson y Pabis mediante regresión no lineal, utilizando el coeficiente de determinación (R^2) como medida estadística.

Para examinar las características fisicoquímicas, se empleó un análisis de varianza (ANOVA) y se realizó la prueba de Tukey para detectar diferencias significativas entre los tratamientos, utilizando un nivel de significancia del 5%. Para las características sensoriales, se aplicó el test de Friedman, seguido de la prueba de comparación de medias de Friedman para identificar diferencias entre los tratamientos.

RESULTADOS

Proceso de secado de láminas de pituca (Colacasia esculenta)

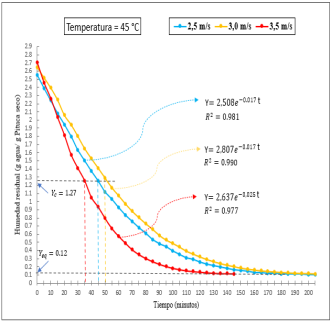

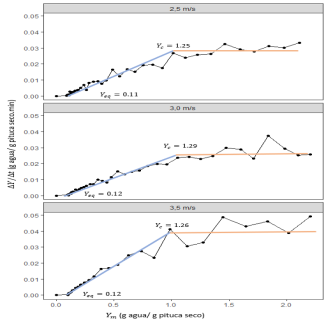

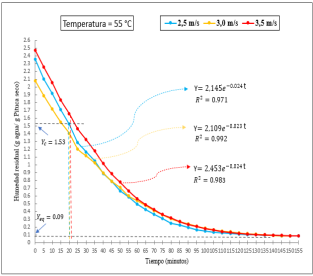

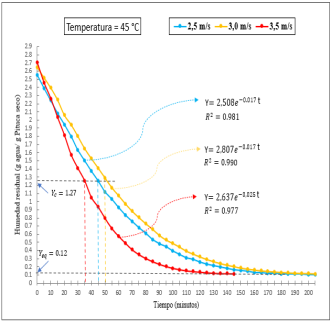

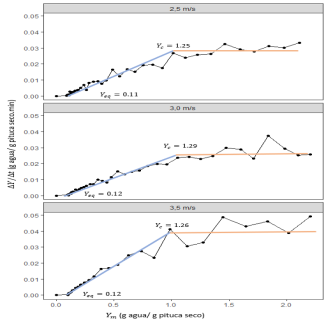

En la Figura 1, a) se muestra las curvas del proceso de secado de pituca (Colacasia esculenta) a 45 °C. muestra el comportamiento de la humedad residual a lo largo del tiempo de secado a tres velocidades de aire (2, 2.5 y 3 m/s), junto con sus modelos exponenciales correspondientes. Se nota que la velocidad de 3.5 m/s exhibe la pendiente más pronunciada (m = -0,025), lo que sugiere que la humedad disminuye más rápidamente en comparación con las otras velocidades. Además, se observa que la humedad de equilibrio para los tres procesos de secado es de 0.12 g de agua/g de pituca seco. Por otro lado, la humedad crítica para las tres curvas es de 1.25; 1.29 y 1.26 g de agua/g de pituca seco, alcanzándose a los 45, 50 y 35 minutos para las velocidades de 2.5; 3.0 y 3.5 m/s, respectivamente. Además, la etapa de velocidad de secado constante (representada por la línea naranja) se observa desde el inicio del proceso de secado hasta que se alcanza la humedad crítica (Yc) en las curvas de velocidad de secado para las tres velocidades de aire a una temperatura de 45°C. Después, inicia la etapa de velocidad de secado decreciente (línea azul), que se extiende hasta alcanzar la humedad de equilibrio (Yeq). Este último punto indica el final de la disminución de la humedad residual durante el proceso.

Figura 1. Curvas de secado a 45 °C con velocidades de aire forzado de 2.5; 3.0 y 3.5 m/s, a) Humedad residual vs tiempo, b) Velocidad de secado vs humedad residual

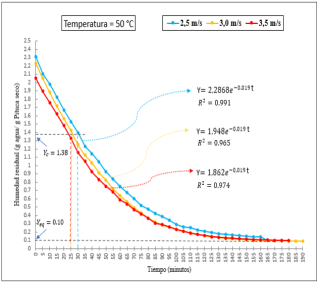

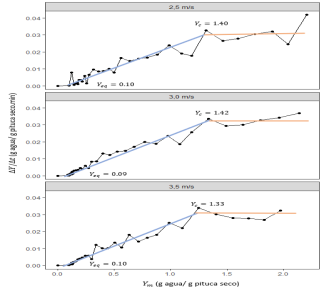

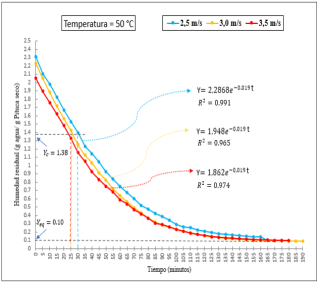

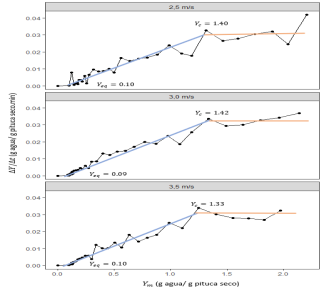

En la Figura 2 se muestran las curvas del proceso de secado de Pituca (Colacasia esculenta) a 50 °C. donde a) corresponde al comportamiento de la humedad residual durante el tiempo de secado a tres velocidades de aire (2.0; 2.5 y 3.0 m/s), con sus respectivos modelos exponenciales; se evidencia que tienen una pendiente similar (m = -0,019) para las tres velocidades. Se observa que la humedad de equilibrio para los tres procesos de secado es de 0,10 g de agua por gramo de pituca seco, mientras que la humedad crítica en las tres curvas es de 1.40; 1.42 y 1.33 g de agua por gramo de pituca seca, alcanzándose a los 30 minutos para la velocidad de 2.5 m/s y a los 25 minutos para las velocidades de 3.0 y 3.5 m/s. En cuanto a las curvas de velocidad de secado a una temperatura de 50°C, la fase de velocidad de secado constante (representada por la línea naranja) se extiende desde el inicio del proceso hasta alcanzar la humedad crítica (Yc). Posteriormente, comienza la fase de velocidad de secado decreciente (línea azul), que concluye al alcanzar la humedad de equilibrio (Yeq), marcando así el fin del proceso de reducción de humedad residual.

|

|

|

Figura 2. Representación de las curvas de secado a 50 °C con velocidades de aire forzado de 2.5; 3.0 y 3.5 m/s, a) Humedad residual vs tiempo, b) Velocidad de secado vs humedad residual

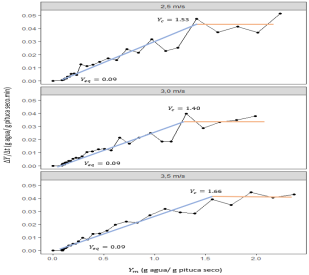

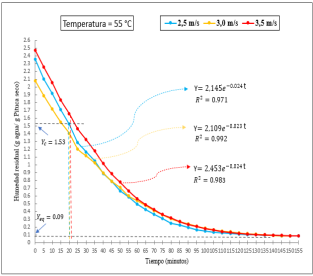

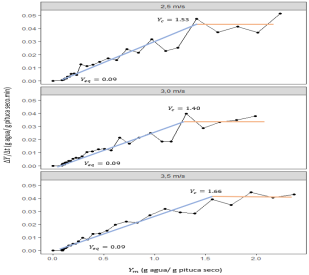

El comportamiento del proceso de secado de láminas de pituca (Colacasia esculenta) a 55 °C se presenta en la Figura 3, donde a) corresponde al comportamiento de la humedad residual durante el tiempo de secado a tres velocidades de aire (2.0; 2.5 y 3.0 m/s), con sus respectivos modelos exponenciales. Se destaca que la mayor disminución de humedad se registra en los procesos de secado a 2.5 y 3.5 m/s, evidenciando la mayor pendiente de decrecimiento (m = -0.024), según los modelos de regresión ajustados. La humedad de equilibrio para los tres procesos es de 0.09 g de agua por gramo de pituca seco; mientras que la humedad crítica se alcanza a los 20 minutos, con valores de 1.53; 1.40 y 1.66 g de agua por gramo de pituca seco para las velocidades de 2.5; 3.0 y 3.5 m/s, respectivamente. Respecto a las curvas de velocidad de secado a una temperatura de 55°C, se observa la fase de velocidad de secado constante (línea naranja) desde el inicio hasta la humedad crítica (Yc). Posteriormente, inicia la fase de velocidad de secado decreciente (línea azul), que culmina en la humedad de equilibrio (Yeq), marcando el término del proceso de reducción de humedad residual.

|

|

|

Figura 3. Representación de las curvas de secado a 55 °C con velocidades de aire forzado de 2.5; 3.0 y 3.5 m/s, a) Humedad residual vs tiempo, b) Velocidad de secado vs humedad residual

Características fisicoquímicas de la harina de pituca (Colocasia esculenta)

La humedad inicial de las láminas frescas de pituca varió entre el 68.05 % y el 73.35 % para los nueve tratamientos, con un promedio de 70.99 % y una desviación estándar de +/- 1.62. Esto indica variaciones iniciales significativas entre los tratamientos, lo cual puede influir en la humedad final y el contenido de cenizas. Es crucial considerar estos valores para interpretar adecuadamente los resultados obtenidos.

La Tabla 1 presenta los porcentajes de humedad de la harina de pituca para los nueve tratamientos, oscilando entre 7.95 % y 9.99 %. El análisis de varianza revela la significancia del efecto de la temperatura (p < 0.05), mientras que la velocidad del aire no resulta significativa (p = 0.388).

Tabla 1. Porcentaje de humedad de la harina y porcentaje de cenizas de la harina de pituca

|

Tratamiento

|

Temperatura

|

Velocidad de aire

|

% Humedad

|

% Cenizas

|

|

(T1)

|

45 °C

|

2.5 m/s

|

9.54 0.31ab

|

4.81 0.29ab

|

|

(T2)

|

3.0 m/s

|

9.89 0.53ab

|

4.81 0.21ab

|

|

(T3)

|

3.5 m/

|

9.99 0.33a

|

3.50 0.24c

|

|

(T4)

|

50 °C

|

2.5 m/s

|

9.14 0.24ab

|

4.52 0.26b

|

|

(T5)

|

3.0 m/s

|

8.19 0.40ab

|

5.63 0.19a

|

|

(T6)

|

3.5 m/

|

9.61 1.28ab

|

4.10 0.11bc

|

|

(T7)

|

55 °C

|

2.5 m/s

|

7.95 0.50b

|

4.57 0.11b

|

|

(T8)

|

3.0 m/s

|

8.25 0.42ab

|

4.19 0.13bc

|

|

(T9)

|

3.5 m/

|

8.04 0.25ab

|

3.37 0.19c

|

Cenizas de la harina de Pituca

En la Tabla 1 se presentan los porcentajes de cenizas de la harina de pituca para los nueve tratamientos, variando entre 3.37 % y 5.63 %. El análisis de varianza muestra diferencias significativas entre los tratamientos (p < 0.05) con un nivel de significancia del 5% tanto por efecto de la temperatura, la velocidad y su interacción. Sin embargo, estos efectos son debidos al efecto de la humedad inicial de las muestras, que permiten tener humedades finales diferenciadas que condiciona el contenido de cenizas en los tratamientos.

Características microbiológicas de la harina de pituca (Colocasia esculenta)

En la Tabla 2 se muestran los resultados de las características microbiológicas para cada tratamiento estudiado. Se observa la ausencia de Escherichia coli, mientras que los recuentos de aerobios mesófilos y mohos y levaduras se encuentran dentro de los rangos establecidos por la normativa nacional de calidad sanitaria e inocuidad para alimentos (NTS N° 071-MINSA/DIGESA V.01), lo que indica que la harina obtenida es apta para consumo humano.

Tabla 2. Resultados obtenidos del análisis microbiológico de la harina de pituca (Colocasia esculenta)

|

Tratamiento

|

Microrganismo

|

|

Aerobios mesófilos (UFC/g)

|

Mohos y levaduras (UFC/g)

|

Escherichia coli (UFC/g)

|

|

T1

|

1.23x104

|

1.05x104

|

Ausencia

|

|

T2

|

1.02x104

|

1.02x104

|

Ausencia

|

|

T3

|

5.01x103

|

9.60x103

|

Ausencia

|

|

T4

|

8.10x103

|

7.50x10 3

|

Ausencia

|

|

T5

|

9.90x103

|

7.50x103

|

Ausencia

|

|

T6

|

1.02x104

|

6.60x103

|

Ausencia

|

|

T7

|

1.29x104

|

5.70x103

|

Ausencia

|

|

T8

|

9.00x103

|

5.10x103

|

Ausencia

|

|

T9

|

9.90x103

|

2.40x103

|

Ausencia

|

|

Límite por gramo

|

|

Mínimo

|

104

|

102

|

Ausencia

|

|

Máximo

|

105

|

104

|

Ausencia

|

Características sensoriales de la harina de pituca (Colocasia esculenta)

En la Tabla 3 se presentan los rangos promedio para las características sensoriales evaluadas en la harina de pituca. En cuanto a la apariencia, los tratamientos T7 (a) y T5 (b) muestran diferencias significativas entre sí, siendo T7 el de mayor rango promedio. Para el color, T9 (letra a) y T5 (letra b) presentan diferencias significativas entre sí; siendo el T9 el que obtuvo mayor rango promedio. En cuanto al olor, los tratamientos T7 y T9 (a) son similares entre sí y se diferencian significativamente de los tratamientos T2, T3, T1 y T4 (b). T7 y T9 obtuvieron los puntajes más altos. Finalmente, en cuanto al sabor, los tratamientos T9 (a) y T1 (b) son los únicos con diferencias significativas, siendo T9 el de mayor rango promedio.

Tabla 3. Test de comparaciones múltiples de Friedman para los tratamientos de la harina de pituca (Colocasia esculenta), en cada una de las características evaluadas

|

Atributo

|

Tratamiento

|

(SR) Suma rangos

|

(PR) Promedio rangos

|

Grupos

|

|

Apariencia

|

(T7)

|

461.00

|

5.69

|

a

|

|

|

|

(T9)

|

441.50

|

5.45

|

a

|

b

|

|

|

(T8)

|

419.00

|

5.17

|

a

|

b

|

|

|

(T3)

|

405.50

|

5.01

|

a

|

b

|

|

|

(T4)

|

392.50

|

4.85

|

a

|

b

|

|

|

(T2)

|

388.00

|

4.79

|

a

|

b

|

|

|

(T1)

|

387.50

|

4.78

|

a

|

b

|

|

|

(T6)

|

387.50

|

4.78

|

a

|

b

|

|

|

(T5)

|

362.50

|

4.48

|

|

b

|

|

Color

|

(T9)

|

469.00

|

5.79

|

a

|

|

|

|

(T8)

|

420.50

|

5.19

|

a

|

b

|

|

|

(T7)

|

416.00

|

5.14

|

a

|

b

|

|

|

(T2)

|

412.50

|

5.09

|

a

|

b

|

|

|

(T3)

|

393.00

|

4.85

|

a

|

b

|

|

|

(T6)

|

389.00

|

4.80

|

a

|

b

|

|

|

(T1)

|

384.00

|

4.74

|

a

|

b

|

|

|

(T4)

|

383.50

|

4.73

|

a

|

b

|

|

|

(T5)

|

377.50

|

4.66

|

|

b

|

|

Olor

|

(T7)

|

491.50

|

6.07

|

a

|

|

|

|

(T9)

|

482.00

|

5.95

|

a

|

|

|

|

(T5)

|

437.50

|

5.40

|

a

|

b

|

|

|

(T8)

|

436.50

|

5.39

|

a

|

b

|

|

|

(T6)

|

418.00

|

5.16

|

a

|

b

|

|

|

(T2)

|

356.50

|

4.40

|

|

b

|

|

|

(T3)

|

349.00

|

4.31

|

|

b

|

|

|

(T1)

|

345.00

|

4.26

|

|

b

|

|

|

(T4)

|

329.00

|

4.06

|

|

b

|

|

Sabor

|

(T9)

|

466.00

|

5.75

|

a

|

|

|

|

(T7)

|

449.50

|

5.55

|

a

|

b

|

|

|

(T8)

|

434.00

|

5.36

|

a

|

b

|

|

|

(T5)

|

410.50

|

5.07

|

a

|

b

|

|

|

(T4)

|

404.00

|

4.99

|

a

|

b

|

|

|

(T3)

|

394.50

|

4.87

|

a

|

b

|

|

|

(T6)

|

380.50

|

4.70

|

a

|

b

|

|

|

(T2)

|

354.50

|

4.38

|

a

|

b

|

|

|

(T1)

|

351.50

|

4.34

|

|

b

|

DISCUSIÓN

Basándonos en las Figuras 1, 2 y 3, que muestran las curvas de secado a 45, 50 y 55 °C con velocidades de aire forzado de 2.5; 3.0 y 3.5 m/s, se observa que, a una temperatura constante, un aumento en la velocidad del aire resulta en un tiempo crítico más corto y, por ende, un tiempo de secado reducido. Esto concuerda con lo reportado por Barrena (2011), Soto (2013) y Brahmi (2023) que indican la dependencia con la temperatura, ya que al aumentar la temperatura disminuye el tiempo de secado. De acuerdo con la Figuras 1, 2 y 3 letra “b” correspondientes a la curva de velocidad de secado, a medida que aumenta la temperatura de secado, aumenta la humedad crítica, y disminuye la humedad de equilibrio. Además, al incrementar la velocidad del aire, la humedad de equilibrio permanece constante, señala que el punto de transición del proceso de secado y la humedad de equilibrio no cambian con la velocidad del aire, manteniendo la temperatura constante. Sin embargo, se observa una ligera variabilidad en la humedad crítica encontrada. Es importante destacar que las curvas de velocidad de secado muestran una dispersión de puntos debido a la falta de controles precisos en el secador. Sin embargo, se puede identificar una zona de tendencia constante que indica un comportamiento lineal, seguido de una disminución gradual de la velocidad hasta alcanzar la humedad de equilibrio. El comportamiento observado en la curva de velocidad de secado es similar a lo informado por Ruiz (2016) en el secado de plátano con aire forzado en bandejas. Esto permitió distinguir claramente los períodos de velocidad de secado constante y decreciente para cada temperatura estudiada.

Los valores del porcentaje de humedad de la harina de pituca muestran diferencias significativas únicamente en función de la temperatura (p <0.05). Sin embargo, con un nivel de confianza del 95 %, según el método de comparación de medias Tukey, los tratamientos T3 (45 °C; 3.5 m/s; 9.99 %) y T7 (55 °C; 2.5 m/s; 7.95%) difieren entre sí. Los demás tratamientos presentan comportamientos similares. Según la NTP 205.037:1975, la humedad máxima permitida es del 15%. Todos los tratamientos cumplen con esta norma. Los resultados coinciden con los reportados por Zegarra y Niño (2022), quienes obtuvieron un promedio de 8.71% y señalan que depende del tiempo y la temperatura de secado. Al igual que los promedios obtenidos por Aybar (2022), que reportó resultados del porcentaje de humedad de las harinas extruidas de pituca de la variedad blanca fue de 10,11 % y en la pituca morada de 7.08 %.

Asimismo, en el análisis de varianza para el porcentaje de cenizas se tiene que ambos factores temperatura y velocidad de aire, así como su interacción tienen efecto significativo (p<0.05) aparente sobre esta variable. El método de comparación de medias Tukey a un nivel de confianza del 95% (Tabla 1) indica que se forma dos grupos marcadamente diferentes, T5 (50 °C; 3.0 m/s; 5,63%) y T9 (55 °C; 3.5 m/s; 3.37%). Los demás tratamientos muestran comportamientos similares tanto al T5 como al T9. No se puede afirmar que la temperatura y la velocidad del aire influyan directamente en el porcentaje de cenizas. Estas diferencias podrían atribuirse a las condiciones iniciales de humedad del producto fresco, donde una mayor humedad se asocia con una menor concentración de cenizas y viceversa. El promedio de cenizas obtenido es relativamente mayor a los reportados por Carbajal (2019) que obtuvo porcentajes de cenizas para la harina de pituca de 3.77; 3.78 y 3.95%, al igual que los promedios obtenidos de cenizas fue relativamnete mayor a lo reportados por Bustos y Marapara (2016) que se obtuvo los porcentajes de promedio de cenizas de 3.30%.

En cuanto a la determinación de aerobios mesófilos, el tratamiento T7 (55 °C; 2.5 m/s) registró el valor más alto (1.29x104 UFC/g), mientras que el tratamiento T3 (45 °C; 3.5 m/s) mostró el valor más bajo (5.01x103 UFC/g). Para mohos y levaduras, el tratamiento T9 (55 °C; 3.5 m/s) exhibió el menor valor (2.40x103 UFC/g), mientras que el tratamiento T1 (45 °C; 2.5 m/s) presentó el mayor valor (1,05x104 UFC/g). Es importante destacar que no se detectó la presencia de Escherichia coli en ninguno de los tratamientos. Estos resultados se encuentran dentro del rango establecido por los criterios microbiológicos de calidad sanitaria e inocuidad para alimentos según la norma nacional NTS N° 071-MINSA/DIGESA V.01. Los resultados obtenidos se asemejan a los reportados por Bustos y Marapara (2016) que reportaron para mohos y levaduras de 2.8 x102 UFC/g aerobios mesófilos y ausencia de Escherichia coli y concluyeron que la harina de pituca es un producto de buena calidad para consumo humano. Los tratamientos T7 (55 °C; 2.5 m/s), T8 (55 °C; 3.0 m/s) y T9 (55 °C; 3.5 m/s) obtuvieron los puntajes más altos para las características sensoriales de color, olor, sabor, apariencia y textura. En contraste, los tratamientos T4 (50 °C; 2.5 m/s) y T5 (50 °C; 3.0 m/s) obtuvieron los puntajes más bajos. Se observaron diferencias significativas entre todos los tratamientos para apariencia, color, olor y sabor. En general, se puede concluir que el aumento de la temperatura del aire forzado durante el proceso de secado mejora la calidad sensorial de la harina de pituca. Este comportamiento se observa en la Tabla 7, los resultados difieren con lo reportado por Astete (2019) que cuyos datos procesados con la prueba de Friedman, señala que no existen diferencias significativas con respecto al olor y sabor.

CONCLUSIONES

El tratamiento T9, con una temperatura de 55 °C y una velocidad del aire de 3.5 m/s, demostró ser el más efectivo. Este tratamiento exhibió el menor tiempo crítico de 20 minutos y la pendiente más pronunciada de 0.024, lo que se ajusta mejor al modelo de secado de Henderson y Pabis. Además, alcanzó una humedad de equilibrio de 0.9 g agua/g pituca seca, con un coeficiente de determinación R2 = 0.983.

Los porcentajes de humedad de la harina de pituca oscilan entre 7.95 y 9.99 %, mientras que los de cenizas varían entre 3.37 y 5.63 %. El tratamiento T9, con la temperatura y velocidad de aire óptimas, registra 8.04 % de humedad y 3.37 % de cenizas. Se observa que a temperaturas más altas se obtiene menor humedad, y a velocidades de aire y temperaturas más altas se obtienen menores porcentajes de cenizas. Sin embargo, estos resultados podrían deberse más a la humedad inicial de la materia prima que a los efectos directos de temperatura y velocidad del aire.

El conteo de aerobios mesófilos varió entre 5.01x103 y 1.29x104 UFC/g, mientras que para mohos y levaduras fue de 2.40x103 a 1.05x104 UFC/g. Se registró ausencia de Escherichia coli en todos los tratamientos. Estos valores cumplen con los criterios microbiológicos de calidad e inocuidad alimentaria según la norma nacional NTS N° 071-MINSA/DIGESA V.01.

Los tratamientos con mejores rangos sensoriales fueron T7 (55 °C; 2.5 m/s) para apariencia y olor, T9 (55 °C; 3.5 m/s) para color y sabor. A mayor temperatura del aire forzado (55 °C), se registraron puntajes sensoriales más altos, evidenciando la influencia de la temperatura y velocidad de aire en la calidad sensorial.

REFERENCIAS BIBLIOGRÁFICAS

Astete, K. (2019). Sustitución parcial de harina de trigo (triticum aestivum l.) por la mezcla de harina de sachapapa morada (dioscórea trífida l.) y harina de soya (glycine max l.) en la elaboración de panes en pucallpa. Pucallpa-Perú: Facultad de Ciencias Agrarias, Universidad Nacional de Ucayali.

Aybar, X. (2022). Caracterización Fisicoquímica y Funcional de Harina pre Cocida de dos Variedades de Pituca (Colocasia esculenta) Obtenida por Extrusión. Tingo María – Perú: Facultad de Ingenieria de Industrias Alimentarias, de la Universidad Nacional Agraria de la Selva.

Barrena, G. M. (2011). Modelamiento de la cinética de secado de lúcuma (Pouteria lucuma). Tesis Doctoral , Universidad Nacional de Trujillo , Ttrujillo-Perù. Obtenido de http://dspace.unitru.edu.pe/bitstream/handle/UNITRU/8185/Tesis%20DoctoradoX%20-%20Miguel%20Angel%20Barrena%20Gurbill%c3%b3n.pdf?sequence=1&isAllowed=y

Brahmi, F. (Marzo de 2023). Modelado cinético del secado por convección y microondas de cáscaras de papa y sus efectos sobre el contenido y la capacidad de antioxidantes. 18.

Bustos, G., y Marapara, J. (2016). Parámetros de Secado en Bandeja de Colocasia esculenta (Pituca) para la elaboración de harina y su utilización en Galletas . Iquitos , Perú: Universidad Nacional de la Amazonía Peruana, Escuela de Formación Profesional de Ingeniería en Industrias Alimentrias .

Calle, B. R., y Aparicio, B. J. (2011). Diseño de una planta de deshidratación de hierbas aromáticas. Guayaquil . Obtenido de https://www.dspace.espol.edu.ec/bitstream/123456789/16919/3/TESIS%20FINAL.pdf

Carbajal, D. (2019). Efecto del tiempo de cocción en la reducción de oxalatos en harina de dos variedades de pituca (Colocasia esculenta) . La Merced –Perú : Universidad Nacional Daniel Alcides Carriòn, Escuela de Formaciòn Profesional de Industrias Alimentarias .

Cuenca, T. M., y Moncada, A. M. (2020). Preparación de un recubrimiento comestible a base de almidon de papa China (Colacasia Esculenta) para aplicaciones alimenticias. Universidad Técnica de Machala , Machala. doi:http://repositorio.utmachala.edu.ec/bitstream/48000/15583/1/T-3561_cuenca%20torres%20michelle%20estefania.pdf

Ministerio de Desarrollo Agrario y Riego. (2023). Manual de manejo agronómico de raíces y tubérculos tropicales. Obtenido de http://repositorio.unu.edu.pe/bitstream/handle/.pdf?sequence=1&isAllowed=y

MIDAGRI, M. d. (2021). Producción mensual de pituca, segun región. Obtenido de https://siea.midagri.gob.pe/portal/publicacion/boletines-diarios?download=1639:agricola-2021

Ministerio de Salud. (2008). Norma Sanitaria que establece los crietrios microbiologicos de calidad sanitaria e inocuidad para los alimnetos y bebidas de consumo humano. Lima.

Ruiz, L. (2016). Diseño de un secador de bandejas para la deshidratación de plátano en la parroquia veracruz del cantón pastaza. Riobamba - Ecuador. Obtenido de http://dspace.espoch.edu.ec/bitstream/123456789/5677/1/96T00337.pdf

Ruiz, S. L. (2016). Diseño de un secador de bandejas para la deshidratación de plátano en la parroquia Veracruz del Cantón Pastaza. Riobamba. Obtenido de http://dspace.espoch.edu.ec/bitstream/123456789/5677/1/96T00337.pdf

Soto, R. R. (2013). Influencia de la Temperatura en la Cinética de de Secado, Difusividad Efectiva y Calidad de Laminas de Frutas . Universidad Nacional del Centro del Perú, Huancayo , Huancayo. Obtenido de https://repositorio.uncp.edu.pe/bitstream/handle/20.500.12894/2674/Soto%20Ramos.pdf?sequence=1&isAllowed=y

Trujillo, C. J. (2022). Caracterización morfológica, color, propiedades funcional y térmica de dos variedades de pituca (Colocasia esculenta L. Schott) en Tingo Maria. Tingo María . Obtenido de https://repositorio.unas.edu.pe/bitstream/handle/20.500.14292/2119/TS_TCJL_2022.pdf?sequence=1&isAllowed=y

Velásquez, V. V. (2017). Estandarización del Proceso de Secado de Carragenina en la Empresa. Tesis Pregrado , Universidad Austral de Chile , Valdivia - Chile. Obtenido de http://cybertesis.uach.cl/tesis/uach/2007/fav434e/doc/fav434e.pdf

Zegarra, O, y Niño, R. (2022). Efecto de la temperatura en el valor de monocapa de Harina de Pituca (Colocasia Esculenta) variedad morada mediante la isoterma. Huamachuco-Perù: Facultad de Ciencias Agropecuarias, Escuela Profesional de Ingenieria Agroindustrial.

![]() *, Blin Cubas 1

*, Blin Cubas 1![]() , Adán Díaz 1

, Adán Díaz 1![]() , Hubert Arteaga1

, Hubert Arteaga1![]()