INTRODUCCIÓN

La empresa chocolatera Sol Norteño

trabaja con la misma maquinaria que empezó a utilizar hace más de 10 años, pero

carece de capacitación técnica en el uso de máquinas y procesos.

No existe programación en el proceso

de elaboración del chocolate ya que se utilizan diferentes tamaños de lote; el

peso de las barras de chocolate es mayor o menor que el peso indicado en el

paquete, los indicadores de calidad no son satisfactorios, las barras de

chocolate no son perfectas, etc., lo que se refleja en la calidad de los

productos de chocolate, lo que resulta en imprecisiones en la capacidad del

proceso retrasada. Desde sus inicios en la década de 1990, el Lean

Manufacturing ha evolucionado hasta convertirse en una ciencia de mejora

continua y resolución de problemas.

Esta empresa, que se especializa en

chocolates envasados en tazas, adoptó el método "lean" como método

para mejorar el proceso de producción y descubrió que el proceso de producción

estaba plagado de desorganización, desorden y congestión. La fábrica de

chocolate Sol Norteño no permite estandarizar sus procesos, volverse

competentes ni satisfacer las exigencias actuales del mercado. Para reducir

desperdicios y aumentar la productividad de las líneas de producción de la

planta Sol Norteño, se recomienda un enfoque de mejora continua de Lean

Manufacturing; Los problemas se ven como oportunidades de mejora y se destacan

diversas opciones, que no solo ayudarán a encontrar una solución, sino que

también ayudarán a crear una unidad libre de desperdicios, ordenada y

económica.

De acuerdo con el Codex Alimentarius

(2019) “El chocolate para taza está compuesto por un 35% de cacao, un 18% de

manteca de cacao y un 14% de extracto seco magro de cacao. Además, puede

contener un máximo del 8% de harina y/o almidón de trigo, maíz o arroz.”.

El chocolate según el Inacal (2018) “El chocolate para taza es una mezcla

homogénea que se obtiene a partir de la pasta de cacao o cacao en polvo, azúcar

y mantequilla de cacao. Además, puede incluir sustancias aromatizantes

permitidas, productos lácteos, agentes emulsionantes, antioxidantes y

conservadores permitidos”.

Los sistemas de gestión, según

Palacios et al. (2016), indican que en la actualidad nos enfrentamos a un mundo

con competidores cada vez más numerosos, donde se emplean tecnologías

actualizadas y los consumidores son más exigentes, demandando bienes con

especificaciones que satisfagan sus necesidades.

Por lo tanto, las empresas se ven obligadas a mejorar

continuamente los procesos para satisfacer las demandas de los consumidores y

estandarizar estándares para lograr la calidad del producto.

El Lean Manufacturing, de acuerdo

con Susilawati et al. (2014), se define como una

filosofía de mejora de procesos de manufactura y/o servicios que se basa en la

eliminación de desperdicios y actividades que no aportan valor a los procesos.

De acuerdo con Faulí et al. (2016),

las 5S se originaron en Toyota en la década de 1960 con el propósito de lograr

lugares de trabajo mejor organizados, más ordenados y limpios de manera

permanente, con el objetivo de aumentar la productividad y crear un entorno

laboral más favorable.

La primera etapa de las 5S, conocida

como Seiri, se basa en separar las cosas útiles de

las que no lo son, identificar lo necesario frente a lo innecesario y eliminar

objetos o utensilios que carecen de utilidad. En resumen, se trata de organizar

y simplificar el entorno de trabajo al eliminar distracciones y excesos.

La segunda etapa de las 5S, conocida

como Seiton, implica organizar la disposición y

ubicación de los elementos de manera que puedan localizarse y utilizarse de

forma sencilla y ágil.

La tercera etapa, Seiso, se centra en mantener condiciones adecuadas de aseo

e higiene de forma permanente. El operario se convierte en un apoyo para el

mantenimiento preventivo y correctivo diario o por turno, asegurando la

eliminación de desperdicios y defectos que puedan surgir debido a la falta de

limpieza.

La cuarta etapa, Seiketsu,

se refiere a mantener la salud mental y física de cada trabajador, así como a

garantizar medidas de seguridad y condiciones de trabajo sin contaminación. Se

busca crear un ambiente saludable y propicio para la labor.

Por último, la quinta etapa, Shitsuke, corresponde a la disciplina. En esta fase, se

procura normalizar la aplicación del trabajo y convertir en hábito todos los

estándares establecidos en las etapas anteriores.

Según Bonals

(2016), un diagrama de Pareto es una gráfica que muestra de manera ordenada la

importancia o magnitud de la frecuencia de ocurrencia de las distintas causas

de un problema.

Por otro lado, Montgomery y Runger (2016) definen una carta de control como una

representación gráfica de las mediciones a lo largo del tiempo de una o varias

características de calidad del proceso bajo investigación. Esta herramienta es

ampliamente utilizada y poderosa para identificar las causas de variabilidad en

un proceso.

MATERIALES Y

MÉTODOS

El tipo de la investigación fue de

carácter descriptivo, se utilizó el sistema de gestión de calidad Lean

Manufacturing, y las 5’S como herramienta de gestión.

Se elaboró una serie de planes y

objetivos de 5 pasos que se deben lograr al implementar una propuesta de Lean

Manufacturing para una fábrica de chocolate.

1. Diagnóstico y preparación

En esta primera etapa se efectuó un

estudio de la situación en que se hallaba la empresa Sol Norteño, con el fin de

comprender por completo el proceso de productivo para su estudio. Se planteó el

uso de la herramienta 5’s para crear una serie de progresos en las operaciones

de la empresa.

2. Proyección

En una primera fase se investigó la

situación de Sol Norteño con el fin de conocer plenamente su proceso productivo

para los efectos de la investigación. Se propone utilizar 5 herramientas para

implementar varias mejoras en la operación de la empresa.

3. Consolidación

Para garantizar el modelo,

intentamos minimizar las pérdidas operativas relacionadas con el tiempo de

producción. También se presenta la preparación y mejora de la calibración de

equipos y la implementación del control de calidad.

4. Estandarización

La capacidad de producción exacta se

determina para satisfacer las necesidades de los clientes, optimizar los

tiempos de producción y ajustar el personal y la capacidad de producción de la

empresa a las necesidades requeridas.

5. Flujo

En esta etapa es necesario

registrarse y configurar el proceso de acuerdo a las necesidades del producto.

RESULTADOS

Para alcanzar la meta, un

cuestionario estructurado fue desarrollado y utilizado para aplicar la

encuesta, con el fin de evaluar las respuestas y permitir una mayor

flexibilidad para la evaluación de los resultados. Para las preguntas, se

utilizó la escala Likert, que van en una escala de 0 a 4.

1.

Etapa 1.

Diagnóstico:

Se obtuvieron los siguientes resultados:

Tabla 1

Resultados de la

puntuación: SEIRI – Clasificar

|

Seiri – Clasificar

|

|

1

|

Existen

materiales, productos en proceso o productos que son solo necesarios

|

2

|

|

2

|

Hay

máquinas o equipos que son solo útiles.

|

3

|

|

3

|

Hay

dispositivos, herramientas, utensilios, materia prima que son solo útiles.

|

3

|

|

4

|

Está

colocado lo innecesario en un solo lugar

|

1

|

|

5

|

Hay

reglas o normas para separar las cosas innecesarias

|

0

|

|

Total

|

9

|

Tabla 2

Resultados de

puntuación: SEIKETSU – Mantener

|

Seiketsu – Mantener

|

|

1

|

Se conservan los

pasillos limpios

|

3

|

|

2

|

Se conservan las

áreas de trabajo, equipos, máquinas y utensilios limpios y en orden

|

2

|

|

3

|

Se conserva el

área de recepción limpia y en orden

|

2

|

|

4

|

Se conserva los

baños limpios y en orden

|

3

|

|

5

|

Se conservan los

almacenes limpios y en orden

|

3

|

|

Total

|

13

|

Tabla 3

Resultados de puntuación: SHITSUKE–Disciplinar

|

Shitsuke – Disciplinar

|

|

1

|

Existe el saludo y compañerismo entre los

trabajadores

|

3

|

|

2

|

El trabajador usa implementos de seguridad y ropa

adecuada

|

3

|

|

3

|

Se cumple con horarios de trabajo

|

3

|

|

4

|

Hay tiempo para educar a los trabajadores en las

reglas y maneras de trabajo (Ej.: Reunión por la mañana)

|

1

|

|

5

|

Se pueden observar normas de trabajo en la

empresa

|

1

|

|

Total

|

11

|

Tabla 4

Resultados de la puntuación: SEITON – Ordenar

|

Seiton – Ordenar

|

|

1

|

Está indicado o

señalado el lugar donde se ubican las cosas (como dispositivos, equipos o

estaciones de trabajo) y estas están rotuladas.

|

1

|

|

2

|

Está definido el

flujo de proceso y conocido por todos los trabajadores de la planta.

|

4

|

|

3

|

Existe un lugar

definido para colocar los utensilios.

|

2

|

|

4

|

Las máquinas y

equipos están identificados y colocados en un solo lugar.

|

2

|

|

5

|

Están coloreadas

las líneas que separan los espacios correspondientes a pasillos y estaciones

de trabajo.

|

0

|

|

Total

|

9

|

Tabla 5

Resultados de la puntuación: SEISO – Limpiar

|

Seiso – Limpiar

|

|

|

1

|

El lugar de trabajo está libre de

desperdicios, envases vacíos, utensilios sucios u otros materiales (bolsas,

papeles, etc.)

|

2

|

|

2

|

Las máquinas y equipos se hallan limpias

(goteo de aceite, cables sueltos, pegamento, pintura)

|

2

|

|

3

|

Se tienen los materiales para realizar

limpieza y aseo personal suficientes y en buen estado

|

2

|

|

4

|

La iluminación de las áreas de trabajo es

buena

|

2

|

|

5

|

Cada trabajador cumple con la limpieza de su

lugar de trabajo asignado

|

2

|

|

6

|

El trabajador tiene uniforme o ropa de trabajo

limpio

|

3

|

|

Total

|

13

|

Los datos obtenidos reflejan la situación actual de la empresa, incluyendo

el orden, la limpieza, el estado de ánimo de los empleados y la percepción de

su estilo de trabajo, lo cual corresponde a los datos obtenidos por Hernández y

Vizán (2013).

El análisis de datos utilizando los resultados de la evaluación de

indicadores es uno de los puntos principales en la implementación de sistemas

de producción ajustada, definir los sistemas de indicadores es esencial para

monitorear el progreso y el éxito de la implementación. Lo que no se mide no

mejora, y en la fábrica lo que no mejora empeora. Los indicadores deben ser

fáciles de entender y fomentar acciones específicas.

Con base en los resultados obtenidos mediante el cuestionario descrito en

el método, se ha elaborado la Tabla 6 para determinar el nivel del sistema de

gestión de la empresa con la ayuda de la herramienta 5.:

Tabla 6

Puntuación conseguida

en cada una de las 5’ s

|

N°

|

Evaluación

|

Sub. total

|

N° de preguntas

|

Promedio

|

|

1

|

SEIRI (Clasificar)

|

9

|

5

|

1,8

|

|

2

|

SEITON (Ordenar)

|

9

|

5

|

1,8

|

|

3

|

SEISO (Limpiar)

|

13

|

6

|

2,2

|

|

4

|

SEIKETSU

(Mantener)

|

13

|

5

|

2,6

|

|

5

|

SHITSUKE

(Disciplina)

|

11

|

5

|

2,2

|

Con la información conseguida se confeccionó una “gráfica de barras

horizontales”, para lo cual se establecieron los promedios, los que se

obtuvieron de acuerdo a la cantidad de interrogantes con las que cuenta cada

ítem de las 5’S, por ejemplo: SEIKETSU-Mantener, tiene una sumatoria de trece

(13) puntos, cinco (5) preguntas es así que el promedio del SEIKETSU es trece

(13) entre el número de preguntas cinco (5), y da como resultado 2,6.

Figura 1

Resultado obtenido de la evaluación

Diagnóstico

En la Figura 1, Los que muestran mayor diferencia y deberían hacer más son

SEITON y SEIRI con una puntuación media de 1,8. Al realizar el método se

realizó un análisis donde el valor medio de cada "S" era el más

cercano a los cuatro puntos (4).

2. Etapa 2. Proyección:

En el Tabla 7, se aprecia el pronóstico de la demanda, para el año 2021 en

base a los datos históricos de los años 2017-2020.

Tabla 7

Pronóstico de demanda año 2021

|

Periodo

|

2017

|

2018

|

2019

|

2020

|

2021

|

|

Ene.

|

1750

|

1740

|

1736

|

1720

|

1713

|

|

Feb.

|

1780

|

1764

|

1744

|

1730

|

1715

|

|

Mar.

|

1786

|

1780

|

1760

|

1720

|

1711

|

|

Abr.

|

1790

|

1750

|

1744

|

1750

|

1740

|

|

May.

|

1940

|

1936

|

1938

|

1930

|

1934

|

|

Jun.

|

2010

|

2004

|

1990

|

1940

|

1972

|

|

Jul.

|

2030

|

2018

|

1980

|

1950

|

1980

|

|

Ago.

|

1860

|

1870

|

1860

|

1870

|

1866

|

|

Set.

|

1850

|

1880

|

1880

|

1880

|

1874

|

|

Oct.

|

1860

|

1950

|

1950

|

1950

|

1931

|

|

Nov.

|

2400

|

2350

|

2270

|

2200

|

2300

|

|

Dic.

|

2600

|

2540

|

2538

|

2400

|

2515

|

La tendencia estacional de la demanda esperada para 2021 se observa con las

mejoras de procesos propuestas y la compra de nuevos equipos, haciendo

referencia a los datos registrados del 2017-2020.

2.1. Remodelación

de la disposición de planta

Basado en la

separación continua de residuos que ofrece la producción ajustada, se

recomienda invertir la dirección de la máquina selladora de envases de tazas de

chocolate, ya que la máquina está en la dirección opuesta al flujo de trabajo.

Esto significa que el operador debe colocar el material al otro lado del flujo

de material y dedicar tiempo a mover el material de un lado al otro, lo que

toma un promedio de 5,33 minutos para llenar, sellar el contenedor y cerrar la

caja. 50 unidades. Aunque, si cambiamos la dirección para ser cómoda, el tiempo

promedio se reduce a un promedio de 5,21 minutos, que está sellado y lleno de

una caja, y cada caja ahorra 0,12 minutos.

Otro consejo

importante es comprar más equipos de vibración en el sitio de llenado de moldes,

ya que con el que se cuenta se puede acomodar en la bandeja 36 unidades, el

tiempo de vibración de la bandeja es de ½ minuto. Tomando nuevas máquinas

estandarizadas equipadas con bandejas más grandes, cada bandeja puede contener

alrededor de 50 moldes, y comprando dos unidades de esta máquina se pueden

producir 100 moldes en ½ minuto. Se produjeron otras 64 barras de chocolate

durante el mismo período.

También se

recomendó comprar un nuevo sistema de refrigeración que reduciría

significativamente el tiempo de obtención de las barras, con el sistema de

refrigeración se obtuvieron 740 barras en aproximadamente 60 minutos.

Utilizando un nuevo sistema de refrigeración con cámaras separadas, pudimos

producir 740 barras de chocolate en 51 minutos. Capacidad de producción real y

tamaño de lote para el año 2021.

El estudio

se llevó a cabo evaluando la capacidad operativa de la instalación, lo que proporcionó

una descripción general del nivel de desempeño de la instalación durante los

últimos cinco años. La información del gerente muestra que se procesaron

aproximadamente 3140 kg de masa de cacao por mes. Con referencia a los datos

antes mencionados, encontramos que es posible incrementar la capacidad de

trabajo de la empresa, para lo cual, además de una mayor cantidad de equipos,

se recomienda adquirir un nuevo sistema de vibración y nuevos equipos de

enfriamiento, moldes o contratar mano de obra.

La empresa

procesa aproximadamente 157 kg de cacao al día. Sin embargo, luego de revisar

las fichas técnicas de maquinarias y equipos, se encontró que la empresa es

capaz de procesar 229 kilogramos de cacao en una jornada de 8 horas. La tasa de

consumo actual de la empresa se calcula dividiendo 1145 kg de cacao por semana

por 229 kg durante 5 días, lo que da como resultado 1145 kg por semana. Se

encontró que la tasa de utilización de la capacidad de la fábrica fue del

68,56%, lo que demuestra que la aplicación de producción ajustada optimizó las

condiciones operativas y aumentó los volúmenes de producción.

Índice de capacidad de planta: 785kg día (antes de propuesta) x 100

= 68,56%

1145kg día

(después de propuesta)

Con el

proceso actual se estaba trabajando 18,5 horas, con las propuestas realizadas,

se estimó que se podía haber elaborado la misma cantidad de producto en 15

horas, reduciéndose 3,5 horas que representaba una reducción del 19% en

comparación a la forma de trabajo actual.

3.

Etapa 3. Consolidación:

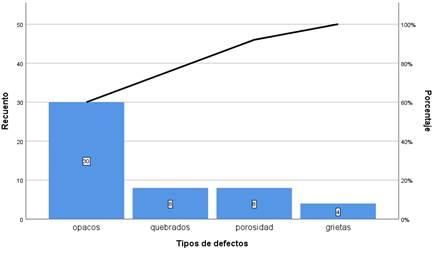

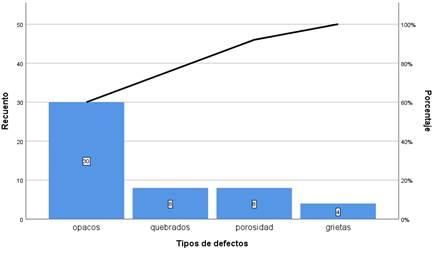

Estábamos

tratando de establecer un control de calidad, por lo que se creó un diagrama de

Pareto para mostrar qué defectos ocurrían con mayor frecuencia y un diseño de

experimentos reveló qué defectos eran más comunes e identificó las acciones

correctivas apropiadas.

Además, se

recomienda una carta de control para detectar si el proceso está fuera de

control.

3.1. Control de

calidad

Esto se hace

visualmente después de moldear cada barra. Durante la investigación, los

problemas más comunes encontrados fueron: opacidad, porosidad, grietas y

desgarros en las barras de chocolate. Para completar el desarrollo del gráfico

de control de atributos, se creó un diagrama de Pareto para identificar los

defectos que ocurren con frecuencia en la producción de chocolate. El diagrama

de la Figura 2 sirve como modelo para realizar un conjunto de pruebas que

permitan determinar las temperaturas ideales para eliminar los defectos

anteriores. Además, se observó que los defectos más comunes fueron la opacidad

de las barras, seguido de fracturas, poros y grietas en bloques individuales.

Figura 2

Diagrama de Pareto: defectos más comunes

Se deriva de

la Figura 2 que es tal que las barras opacas están en 30 por cada mil que

representan el 60% de los defectos. El total (opaco, fractura y porosidad)

aumentó en un 93,32 %por las primeras tres razones.

Cartas de control del proceso

Las

inspecciones revelaron que la empresa no contaba con un historial de calidad en

la implementación y evaluación de procesos. Cabe señalar que cada barra de

chocolate es inspeccionada visualmente luego de ser retirada del molde en base

a características visuales como: opacidad, porosidad, fractura, etc., que son

la base para clasificarla como bloque duradero o no duradero. Es importante

tener en cuenta que cada vez que se inspeccionan las barras de chocolate

clasificados como defectuosos, estos se dañan, se reciclan o se venden porque

ninguno de los defectos visuales anteriores representa un riesgo para la salud

del comprador final. Para el control de dimensiones variables en las

características de las columnas, se elaboran tablas de control de características

(p), que permiten evaluar parte de las columnas fabricadas para luego

identificar los cambios o causas necesarias en el proceso. En la Tabla 8,

observamos los datos obtenidos al probar 50 lotes (20 unidades cada uno).

Tabla 8

Barras de chocolate defectuosas para

el control de atributos

|

Lote

|

Tam.

del lote

|

Art. Defec.

|

Lote

|

Tam.

del lote

|

Art. Defec.

|

|

1

|

20

|

1

|

26

|

20

|

1

|

|

2

|

20

|

2

|

27

|

20

|

2

|

|

3

|

20

|

0

|

28

|

20

|

0

|

|

4

|

20

|

4

|

29

|

20

|

0

|

|

5

|

20

|

0

|

30

|

20

|

0

|

|

6

|

20

|

1

|

31

|

20

|

1

|

|

7

|

20

|

2

|

32

|

20

|

0

|

|

8

|

20

|

0

|

33

|

20

|

3

|

|

9

|

20

|

3

|

34

|

20

|

0

|

|

10

|

20

|

1

|

35

|

20

|

0

|

|

11

|

20

|

1

|

36

|

20

|

0

|

|

12

|

20

|

2

|

37

|

20

|

2

|

|

13

|

20

|

3

|

38

|

20

|

1

|

|

14

|

20

|

2

|

39

|

20

|

1

|

|

15

|

20

|

1

|

40

|

20

|

3

|

|

16

|

20

|

0

|

41

|

20

|

1

|

|

17

|

20

|

0

|

42

|

20

|

0

|

|

18

|

20

|

0

|

43

|

20

|

1

|

|

19

|

20

|

3

|

44

|

20

|

1

|

|

20

|

20

|

1

|

45

|

20

|

1

|

|

21

|

20

|

0

|

46

|

20

|

3

|

|

22

|

20

|

2

|

47

|

20

|

0

|

|

23

|

20

|

0

|

48

|

20

|

1

|

|

24

|

20

|

0

|

49

|

20

|

2

|

|

25

|

20

|

3

|

50

|

20

|

1

|

Por lo

tanto, de la tabla mostrada arriba se puede concluir que, del total de 1000

barras probadas, 57 resultaron dañadas y con base en esto se estimó el valor

promedio de las barras dañadas, manteniendo el tamaño de la muestra constante

en 20 barras. El valor en promedio de barras de chocolate con defectos es

0,057. La Figura 3 muestra un gráfico de control de atributos que incluye una

actividad de producción de chocolate en función del número de barras de

chocolate defectuosas. Ningún punto excede los límites especificados; si se

encuentran, indican anomalías que deben identificarse y resolverse.

Figura 3

Gráfica de

control de atributos (Defectos)

Es así, que

se halló que la cantidad de barras defectuosas al analizar cada lote fue como

máximo de (0,21*50=10,5) y de cero barras como mínimo.

4.

Etapa 4.

Estandarización

Los cálculos

se realizan principalmente para determinar las capacidades de producción y

estandarizar los procesos de producción en el entorno laboral.

Con base en

el tipo de proceso de la planta y el cálculo de la demanda futura, se propuso

un plan de mejora del tiempo de producción para 2021.

4.1.Planeación

agregada

La empresa

trabaja con un tamaño de lote de 96 cajas diarias por lo que implementa un plan

de trabajo en base a la información obtenida para calcular las necesidades

futuras.

La tabla 9

presenta el pronóstico de producción de demanda requerida, dividido por mes.

Cada mes se divide en semanas, ya que solo se tienen en cuenta los días

laborables, la semana se divide en 5 días. Los días de producción adicionales

están coloreados en amarillo (sábados de la primera semana) y los sábados

siguientes son libres para evitar retrasos o mantenimiento.

Tabla 9

Calendarización de producción

de cajas de chocolate del año 2021

|

Periodo (meses)

|

Semanas

|

Demanda (Cajas)

|

Producción real

(Cajas)

|

A

|

B

|

C

|

|

1

|

2

|

3

|

4

|

|

1

|

2

|

3

|

4

|

5

|

6

|

1

|

2

|

3

|

4

|

5

|

1

|

2

|

3

|

4

|

5

|

1

|

2

|

3

|

4

|

5

|

|

|

|

|

|

|

enero

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1713

|

1920

|

207

|

207

|

20

|

|

febrero

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1715

|

1920

|

205

|

412

|

20

|

|

marzo

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1711

|

1920

|

209

|

621

|

20

|

|

abril

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1740

|

1920

|

180

|

801

|

20

|

|

mayo

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1934

|

1920

|

-14

|

787

|

20

|

|

junio

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1972

|

1920

|

-52

|

735

|

20

|

|

julio

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1980

|

1920

|

-60

|

675

|

20

|

|

agosto

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1866

|

2016

|

150

|

825

|

21

|

|

setiembre

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1874

|

2016

|

142

|

967

|

21

|

|

octubre

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

1931

|

2016

|

85

|

1052

|

21

|

|

noviembre

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

2300

|

1920

|

-380

|

672

|

20

|

|

diciembre

|

96

|

96

|

96

|

96

|

96

|

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

96

|

0

|

0

|

96

|

96

|

2400

|

1728

|

-672

|

0

|

18

|

|

TOTAL

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23136

|

23136

|

|

|

241

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

En la columna A se colocan, reservan y utilizan los

kilogramos sobrantes para satisfacer la demanda del período del mes siguiente; el tamaño

del lote de producción suele ser de 1920 cajas por mes. La columna B es la suma

calculada de la columna A. Finalmente, la columna C enumera las horas de

funcionamiento de cada día del mes.

Se estima

que se requerirán 223 días hábiles al año para satisfacer la demanda del lote

de producción.

5.

Etapa 5. Flujo

La última

fase se centra en el seguimiento de los procesos, para lo que se ofrecen

formatos tanto para pedidos de clientes como para pedidos de producción.

5.1.Orden del

cliente

El formato

recomendado para aceptar el pedido de un cliente tiene en cuenta la fecha del

pedido, la fecha de entrega solicitada por el cliente y acordada con la

empresa, así como el número de pedido utilizado para determinar el control.

Además de crear una base de datos, la información del cliente se almacenará

para mantener una comunicación continua o cobrar los pagos de los pedidos.

También hay una tabla que describe los pedidos deseados que se procesarán en

fábrica y los costes a cargo del cliente.

Además, el

responsable de aceptar el pedido también deberá firmar el formulario.

5.2.Orden de

producción

En el

formato propuesto para generar la orden de producción, para determinar la fecha

de inicio y finalización de la producción, debe ingresar la fecha del pedido y

la fecha de entrega. Cuando se trata del producto, es necesario referirse

detalladamente a las necesidades del cliente y determinar cuánto se necesita y

qué materias primas se necesitan.

Finalmente,

el administrador de pedidos y los empleados involucrados deben establecer

voluntariamente una cadena de custodia y producir solo los productos que necesitan,

aumentando así la productividad y creando más responsabilidad en la producción.

De acuerdo con Aranibar M. (2016) quien mencionó “La

Metodología Kanban (uso de formatos) reduce costos y aumenta la productividad

del proceso, se produce exactamente aquella cantidad de trabajo que el sistema

es capaz de asumir, es decir no se acumulan productos en las fases y así

generar un flujo continuo”. De acuerdo con Quintana (2010), los beneficios

obtenidos fueron la minimización o eliminación de desperdicios y la provisión

de información rápida y precisa para evitar especulaciones sobre la producción.

Además, el personal puede programar su línea de producción de manera más

eficiente, ya que, al observar las tarjetas, sabe exactamente lo que necesita y

cuánto debe producir.

DISCUSIÓN

La adquisición de datos involucró a todas las personas de la empresa para

que fuera lo más fiable posible, ayudando a tomar medidas concretas para

mejorar la forma de trabajar actual, tal y como describen Rajadell

y Sánchez. (2017) para la utilización de los parámetros, es fundamental que

todos los responsables de los cambios se involucren. Además, los datos deben

recopilarse de manera fácil y fiable, eligiendo el momento más oportuno y el

lugar donde resulten más útiles.

Una vez que se han eliminado los elementos innecesarios de las áreas de

trabajo, como se propone en la metodología, y se han colocado los elementos de

uso constante cerca del operador y los elementos ocasionales a unos pasos del

puesto de trabajo, se logra un flujo de trabajo más dinámico, lo que a su vez

dinamiza el proceso de elaboración de chocolate. Los resultados de esta

investigación coinciden con los obtenidos por Pérez (2017), quien señala que la

implementación de las 5S en Cascajares, mejora la seguridad en el área de

trabajo al eliminar material innecesario, reduce el riesgo de accidentes,

mejora la apariencia de la fábrica, aumenta la productividad de los procesos y

mantiene la zona de trabajo limpia.

Con el

proceso actual se estaba trabajando 18,5 horas, con las propuestas realizadas,

se estimó que se podía haber elaborado la misma cantidad de producto en 15

horas, reduciéndose 3,5 horas que representaba una reducción del 19% en

comparación a la forma de trabajo actual. Los resultados que se obtuvieron en

esta investigación se asemejan a los de Umba y Duarte

(2017), quienes indicaron “se espera que el nuevo tiempo de horneado sea de

58,5 minutos por lote, que representa una reducción en el tiempo de horneado

del 7,1% y reducción del tiempo de calentamiento del horno, se observa una

reducción del 46% correspondiente a 28 minutos en el tiempo de calentamiento

del horno”. Mattos y Siccha (2016) hallaron que “el

balance de línea para la sobrecarga de trabajo de la maquinaria reducción de 16%

y del trabajo 8,67%”. Semejante a lo dicho por Guarguati

(2018) se alcanzó una disminución en el tiempo total del ciclo de producción,

pasando de 19,37 horas por lote a 19,02 horas por lote, lo que representa un

ahorro de tiempo del 2%.

Un nivel sigma

de 3 significa que las barras de chocolate para taza cumplen con las

especificaciones el 93,32% de las veces por lo que solo 100-93,32=6,68% de los

productos serán rechazados o reprocesados. Los problemas encontrados en la

empresa Sol Norteño, fueron parecidos a los encontrados por Robles (2015), quien menciona en su

investigación que se identificó que dos de las siete operaciones (laminado y

horneado) generan el 57,92% del residuo total. Estas operaciones se consideran

críticas en términos del aspecto tratado, y las fallas de diseño de la

maquinaria son la principal causa de la generación de dicho desperdicio. Esto

en relación con Quintana, (2010), quien

encontró que los problemas de inventario que actualmente afectan a la empresa

son responsables del retraso en la entrega de pedidos y constituyen el 80% de

las demás ineficiencias identificadas. Según Mattos

y Siccha (2016), quienes demostraron que a través de la implementación

de la metodología Lean, se logró reducir la cantidad de productos defectuosos

al 9% en el proceso productivo del molino Samán.

La

producción proyectada para el año 2021 fue de 23136 cajas de chocolate,

utilizando un tiempo de 241 días, estandarizando así el proceso productivo,

cubriendo la demanda estimada del próximo año, en concordancia con lo

manifestado por Robles (2015), quien mencionó que La implementación de un

método estándar para cada una de las operaciones propuestas permite que los

operarios sigan un plan metodológico, lo que a su vez reduce las fallas

humanas, mejora la protección personal y evita la pérdida de tiempo y dinero;

algo muy similar a lo dicho por Pérez, (2017), quien manifestó que La

estandarización de operaciones contribuye a reducir los costos asociados a

daños o pérdidas de material, elimina acciones repetitivas o innecesarias en

los procesos y promueve una mayor organización del trabajo, lo que a su vez

previene errores y mejora la seguridad de los operarios.

CONCLUSIONES

·

Se analizó la situación actual de la empresa Sol Norteño permitiéndose

desarrollar recomendaciones para el mejoramiento del proceso productivo del

chocolate, creando así lineamientos para el cálculo de la carga de trabajo con

el objetivo de determinar la eficiencia y productividad de la empresa.

·

La aplicación del Lean Manufacturing a través de una

de sus herramientas que son las 5S tuvo un efecto

positivo en los procesos de la planta, lo que resultó en reducción de

tiempos de producción, eliminación de desperdicios de espacio y ahorro

de tiempo. Estos logros se atribuyen a mejoras

en limpieza, organización de herramientas y mejora de

procesos. Además, se evaluaron los resultados mediante auditorías,

identificando áreas de mejora y su evolución.

·

Se identificó las principales operaciones que generan cuello

de botella en el proceso productivo del chocolate son: moldeado, enfriamiento y

envasado de barras de chocolate. Es así que el moldeado barras de chocolate

sólo podían colocarse en la máquina vibratoria a una velocidad de 36 unidades

por minuto, lo que generaba que el chocolate que quedaba se enfríe y se tenga

que recalentar para poderlo verter en los moldes. Además, se descubrió que el

sistema de congelación de barras de chocolate, otra operación importante, creó

otro cuello de botella, ya que solo podía acomodar 370 barras cada 30 minutos,

que da como resultado que las barras que esperan generen defectos de opacidad,

para lo que se cotizaron nuevas máquinas capaces de generar 740 barras en 51

minutos, y evita retrasos en el proceso de producción del chocolate.

Finalmente, se recomienda cambiar la dirección de sellado del empaque de la

barra de chocolate, que es opuesta a la dirección del flujo, lo que hará que

sea continuo y evitará perder tiempo moviendo el producto de un lado a otro, ahorrando

0,12 minutos por caja. Los cambios propuestos ayudarán a reducir el tiempo y el

esfuerzo dedicados a estas actividades mediante el uso de herramientas de

producción rentables.

·

Se determinó por el control de producción en fábrica es de

96 cajas por día para satisfacer constantemente la demanda del mercado. Además,

la capacidad total de producción se estima en 140 cajas por día, 44 cajas más

que la producción actual, que puede satisfacer cualquier aumento de la demanda.

·

Se calculó el tiempo de producción y controlar el proceso,

el tiempo de trabajo promedio es de 18,5 horas.

·

Finalmente se logró el objetivo principal de la propuesta de

mejorar el proceso de producción de chocolate en la empresa Sol Norteño a

través de un sólido modelo de gestión de producción que aumente la

productividad en un 45.83%, bajo la aplicación de la herramienta como las 5S

para la determinación, eliminación de desperdicios y reducción de tiempos, así

como la adquisición de nuevos equipos para aumentar la productividad.

REFERENCIAS

BIBLIOGRÁFICAS

Aranibar, M. (2016). Aplicación del Lean

Manufacturing, para la mejora de la productividad en una empresa manufacturera.

Tesis de pregrado, Universidad Nacional Mayor de San Marcos, Lima.

Bonals, J. (2016). El trabajo en equipo del

profesorado (1 ed., Vol. 1). Barcelona: Graó.

Codex Alimentarius. (2016). Norma

para el chocolate y los productos del chocolate STAN 87-1981. Enmienda 2016.

FAO/OMS, 1-8.

Faulí, A., Ruano, L., Latorre, M.,

& Ballester, M. (2016). Implantación del sistema de calidad 5s en un centro

integrado público de formación profesional. Revista Electrónica

Interuniversitaria de Formación del Profesorado, 16(2), 147-161. doi: https://doi.org/10.6018/reifop.16.2.181081

Guarguati, J. (2012). Propuesta de

mejoramiento a través de metodología Lean y un programa de planeación de

materiales para el proceso de yogurt de la empresa Lácteos Superior. Tesis

doctoral, Pontificia Universidad Javeriana, Bogotá.

Hernández, J., & Vizán, A. (2013). Lean manufacturing Conceptos, técnicas e

implantación. Madrid: Escuela de Organización Industrial. doi:978-84-15061-40-3

Ho, S. (2019). Japanese

5‐S – where TQM begins. The TQM

Magazine, 11(5), 311-321. doi:10.1108/09544789910282345

Inacal. (2013).

Chocolate y productos del Chocolate. Requisitos Primera edición. (Eqv CODEX STAN 87:1981 Rev. 1:2003 Codex Estándar para

Chocolate). Lima.

Manzano, M., & Gisbert, V.

(2016). Lean Manufacturing: Implantación 5S. 3C Tecnología, 5(4), 16-26.

doi:10.17993/3ctecno

Mattos, A., & Siccha, B. (2016). Propuesta de mejora en las áreas de

calidad y logística mediante el uso de herramientas Lean Manufacturing para

reducir los costos operativos en le empresa Molino Samán S.R.L. Trujillo.

Montgomery, D., & Runger, G. (2016). Probabilidad y estadística aplicadas a

la ingeniería (Quinta ed.). México: McGraw-Hill.

Palacios, M., Gisbert, V., &

Pérez, E. (marzo de 2016). Sistemas de gestión de la calidad: Lean Manufacturing, Kaizen e ISO 9001.

(G. D. Pyme, Ed.) Glosas de Innovación Aplicadas a La Pyme, 175-188. doi:

http://dx.doi.org/10.17993/3ctecno.2015.v4n4e16.175-188

Pérez, I. (2017). Implantación de

Lean Manufacturing en procesos de producción alimentaria. Tesis de Maestría,

Universidad de Valladolid, Valladolid.

Quintana, P. (2010). Propuesta para

la implementación de un sistema de producción, basado en técnicas de Lean

Manufacturing, que contribuya al control del inventario en proceso, para la

selección de confección de cochones en una empresa productora de espuma. Tesis

de pregrado, Pontificia Universidad Javeriana, Bogotá.

Rajadell, M., & Sanchez,

L. (2017). Lean Manufacturing. La evidencia de una necesidad. Madrid: Ediciones

Diaz de Santos. doi:8479785152, 9788479785154

Robles, V. (2015). Propuesta de

mejoramiento del proceso productivo de los cereales en la empresa Big Bran SAS

a partir de la implementación de la teoría de Lean Manufacturing. Tesis de

pregrado, Pontificia Universidad Javeriana, Bogotá.

Sui‐PPheng, L., & Danielle,

S. (2017). Team performance management: enhancement through

Japanese 5‐S principles. Team Performance Management, 7(7-8), 105-111.

doi:10.1108/13527590110411000

Susilawati, A., Tan,

J., Bell, D., & Sarwar, M. (2014). Fuzzy logic-based method to measure

degree of lean activity in manufacturing industry. Journal of Manufacturing

Systems, 34, 1-11. doi:10.1016/j.jmsy.2014.09.007

Umba, N., & Duarte, J. (2017). Propuesta para implementar herramientas Lean manufacturing

para la reducción del tiempo de ciclo en la fábrica de almojabanas

El Goloso. Tesis de pregrado, Universidad de la Salle, Bogotá.

Warwood, S., & Knowles, G. (2015). An

investigation into Japanese 5-S practice in UK industry. The TQM

Magazine, 16, 347-353. doi:10.1108/09544780410551287

![]() *

*