|

Volumen 12, Número 2, Abril-Junio, 2024, Páginas 88 al 101 |

|

ARTÍCULO ORIGINAL

Caracterización

de las propiedades mecánicas del bioplástico de almidón de plátano (Musa

paradisiaca L.) y compuestos celulósicos de café (Coffea

arabica L.)

Characterization

of the mechanical properties of banana starch bioplastic (Musa paradisiaca

L.) and cellulosic compounds of coffee (Coffea arabica L.)

Karla Cabrejos [1]![]() , Jackeline Maluquis

1

, Jackeline Maluquis

1![]() , Adán Díaz1

, Adán Díaz1![]() * y Hans Minchán-Velayarce1

* y Hans Minchán-Velayarce1![]()

RESUMEN

El objetivo de este estudio fue realizar la

caracterización de las propiedades mecánicas del bioplástico obtenido con

almidón de plátano (Musa paradisiaca L.) y compuestos celulósicos de la

cascarilla de café (Coffea arabica L). Se utilizó almidón en las concentraciones

de 9, 12 y 15 % y celulosa en las concentraciones de 2, 4 y 6 % mezclándolos

con glicerina, ácido acético, cloruro de calcio y agua destilada. Se

caracterizó las propiedades mecánicas tracción, elongación y flexión. El

bioplástico con mayor tracción fue la formulación F9 (15% almidón, 6% celulosa)

con 2.23 N ± 0.242 y con menor tracción la formulación F1 (9% almidón, 2%

celulosa) con 0.17 N ± 0.069; la formulación F7 (15% almidón, 2% celulosa)

presentó la mayor elongación de 10.3 cm ± 1.528 y mayor flexión 13.3 cm ± 1.155;

y la formulación F3 (9% almidón, 6% celulosa) tuvo la menor elongación de 3.33

cm ± 0.577 y menor flexión de 9.33 cm ± 1.155. El aumento de la concentración

de almidón favorece a la tracción, elongación y flexión, el aumento de la

concentración de celulosa solo favorece

a la tracción, desfavorece a la elongación y es indiferente para la flexión.

Palabras

claves: Extracción de almidón, extracción de celulosa,

elasticidad, tracción, flexión

ABSTRACT

The objective of this study was to characterize the

mechanical properties of the bioplastic obtained from banana starch (Musa

paradisiaca L.) and cellulosic compounds from coffee husks (Coffea

arabica L.). Starch was used in concentrations of 9, 12 and 15% and

cellulose in concentrations of 2, 4 and 6%, mixing them with glycerin, acetic

acid, calcium chloride and distilled water. The mechanical properties of

traction, elongation, and bending were characterized. The bioplastic with the

highest traction was the F9 formulation (15% starch, 6% cellulose) with 2.23 N

± 0.242 and the F1 formulation (9% starch, 2% cellulose) with the lowest

traction was the F1 formulation (9% starch, 2% cellulose) with 0.17 N ± 0.069;

Formulation F7 (15% starch, 2% cellulose) presented the greatest elongation of

10.3 cm ± 1.528 and greatest flexion of 13.3 cm ± 1.155; and formulation F3 (9%

starch, 6% cellulose) had the lowest elongation of 3.33 cm ± 0.577 and the

lowest bending of 9.33 cm ± 1.155. The increase in starch concentration favors

traction, elongation and bending, the increase in cellulose concentration only

favors traction, disfavors elongation and is indifferent to bending.

Keywords:

Starch extraction, cellulose extraction, elasticity, traction, bending

* Autor para correspondencia

INTRODUCCIÓN

Hoy en día, la contaminación por plásticos se ha convertido en una de las principales

preocupaciones debido a que

generan impactos desfavorables en el medio ambiente porque

su proceso de degradación

tarda entre 100

a 1000 años. Estos polímeros son fabricados a partir de los derivados del petróleo y por lo tanto son altamente resistentes

a la degradación, ante esta problemática surgen nuevas alternativas de

tecnología que permiten la obtención de nuevos

productos

biodegradables

a partir de biopolímeros naturales

tales como el

almidón, celulosa, lignina y otros biopolímeros

que se pueden obtener de residuos

agrícolas (Osorio y Rubiano, 2019).

Los residuos agroindustriales poseen

un alto potencial

para ser aprovechados en

diferentes procesos

que incluyen elaboración de nuevos productos, aportar valor agregado y recuperar condiciones ambientales (Vargas y Pérez, 2018).

Los

residuos del café

tienen

un alto

contenido de celulosa y desempeñan un papel importante para la obtención de un bioplástico cuya utilización contribuiría a la disminución de la contaminación ambiental

generada por los plásticos (Cedeño y Zambrano, 2021).

El

plátano verde y la cascarilla del café se presentan como alternativa para la producción de

bioplásticos debido a que contienen polímeros de origen vegetal, pues los residuos de la fruta

representan una fuente para la obtención de almidón y

de la cascarilla de café se obtiene celulosa. Actualmente los plásticos biodegradables tienen un uso principal en el mercado de envases, gracias a su preservación y

protección de productos alimenticios o cualquier otro

tipo, lo cual

se

ve reflejado en la disminución de plásticos derivados del petróleo (Lema y Manzo, 2021).

Jannah et al, (2019) determinaron el efecto de un polímero de soporte,

como la quitosana, en las propiedades mecánicas de los bioplásticos. Las etapas

de esta investigación fueron la extracción de celulosa del salvado de arroz

mediante el método de maceración, la optimización de la concentración de

hipoclorito de sodio (NaClO) como agente blanqueador y la fabricación de

bioplásticos con diversos tratamientos. El estudio mostró que la concentración

óptima de NaClO fue del 2.0%, con un contenido de celulosa del 59.2% en forma

de polvo blanco. Concluyeron que el mejor bioplástico fue el de la

celulosa-sorbitol-quitosana (CSQ) con una resistencia a la tracción de 0.060

Kg-f/cm2 y una elongación del 4.75%. La interacción entre la

celulosa del salvado de arroz, la adición de relleno y el plastificante afectó

la calidad del bioplástico.

Ortega (2019) desarrolló un bioplástico utilizando paja de arroz

y residuos de granos de arroz, la extracción de la celulosa de la paja se llevó

a cabo mediante la eliminación de hemicelulosa y lignina, utilizando hidrólisis

básica con hidróxido de sodio (NaOH) al 10 %, y luego se blanqueó la pulpa

utilizando hipoclorito de sodio (NaClO) al 1 %. Para obtener el almidón, los

residuos de granos de arroz se trituraron, se mezclaron con agua, se permitió

que la mezcla sedimentara, se filtró y finalmente se secó el almidón. Los

porcentajes de recuperación obtenidos fueron aproximadamente 42.06% ± 3.21%

para la celulosa y 47.44% ± 7.09% para el almidón. En la etapa de elaboración

del bioplástico, se crearon dos formulaciones con diferentes proporciones de

almidón y celulosa. Estos componentes se mezclaron con ácido acético, glicerina

y agua, y luego se procedió a la obtención de los resultados correspondientes.

Se concluyó que el mejor bioplástico fue la formulación con 20 g de almidón, 4

g de celulosa, 10 mL de glicerina, 5 mL de ácido acético y 61 mL de agua

destilada.

Ante la problemática descrita, la presente

investigación propone una solución dando un valor agregado a estas materias

primas con la finalidad de reducir el impacto generado por el plástico derivado

del petróleo a través de la obtención de un bioplástico obtenido de desechos de

café. El objetivo de la investigación fue caracterizar las propiedades

mecánicas del bioplástico de almidón de plátano (M. paradisiaca L.)

y compuestos celulósicos de la cascarilla de café pergamino (C. arabica L.) y los objetivos específicos fueron:

a) determinar el rendimiento de extracción de almidón de plátano verde (Musa paradisiaca L.), b) determinar el rendimiento de

extracción de los compuestos celulósicos de la cascarilla del café (Coffea arabica L.)

pergamino, c) formular bioplásticos con diferentes concentraciones de

almidón y compuestos celulósicos, d) determinar las propiedades mecánicas del

bioplástico obtenido.

MATERIALES Y

MÉTODOS

El proyecto fue ejecutado en el laboratorio Taller de Tecnología de Alimentos del Departamento

de Ingeniería de Industrias Alimentarias de la

Universidad Nacional de Jaén.

Extracción de almidón de plátano verde

Se

utilizó plátano verde de la variedad criollo o común procedente de la localidad

de Huabal (Región Cajamarca), se lavaron con agua potable

de la red pública para eliminar restos de tierra y otros materiales. Luego se

colocaron en inmersión en una solución de NaClO al 0.005% p/v (50 ppm) durante

10 min. Se separó la cáscara de la pulpa, está se dejó en inmersión en una

solución de NaHSO3 al 0.5%. Se cortó la pulpa en rodajas de aproximadamente 5 mm de espesor y

se licuó en una licuadora industrial (Croydon/TC25-26339/Brasil) hasta obtener

una pasta fina. Se diluyó con agua destilada en una proporción respecto a la

pulpa de 2:1. Se filtró la mezcla en un balde y se dejó decantar en refrigeración

a 6 °C por 1 h. Se decantó el sobrenadante y se añadió agua destilada helada

para su lavado, agitándolo durante 10 min y luego se llevó a reposo a 6 °C por

24 h, al almidón extraído se le realizaron lavados sucesivos mediante

decantación. El

almidón obtenido se llevó a secar en estufa (Kertlab/TC25-26339-7/USA)

a una temperatura de 60 ºC por 24 h. El almidón seco obtenido se trituró en un

mortero y se volvió a colocar en la estufa a 60 °C hasta que su humedad sea

inferior al 14% determinado con un analizador de humedad

(Sartorius/MA35/Alemania). Para la identificación del almidón se realizó la

prueba de Lugol, la coloración azul intenso confirmó su presencia.

Extracción de celulosa de cascarilla de café

pergamino

Se

empleó el método desarrollado por Ortega

(2019) con algunas

modificaciones. Se utilizó cascarilla de café pergamino procedente de la

localidad de Chirinos (Región Cajamarca), se lavó con abundante agua corriente

de la red pública con la finalidad de eliminar impurezas. Se colocó la

cascarilla lavada en escurridores de acero inoxidable, luego se llevó a secar en estufa a 65 °C durante 24 h y

posteriormente se molió empleando un molino eléctrico, se tamizó (tamiz N° 60

de 250 micras) y se almacenó en bolsas herméticas a temperatura ambiente.

En

una balanza (Ohauz/PAJ12102/Perú) se pesó 70 g de

cascarilla tamizada, se colocó en un vaso de precipitados de 800 mL, se agregó

560 mL de NaOH al 10 % (p/v) para eliminar la hemicelulosa, lignina y otras

sustancias, la mezcla se calentó a 60 °C con agitación magnética durante 4 h y

se dejó reposar durante 20 min, se decantó el líquido sobrenadante quedando las

fibras de celulosa. A la celulosa decantada se le añadió 600 mL agua destilada,

se agitó durante 10 min y se dejó reposar durante 2 h, luego se decantó el

líquido sobrenadante, a la fibra de celulosa obtenida se sometió a un proceso

de blanqueamiento utilizando 800 mL de NaClO al 2% (p/v), durante 20 min en un

agitador magnético (Velp/F2053C162/Perú). Este

proceso se repitió de manera iterativa hasta lograr la completa decoloración de

la fibra de celulosa, luego se lavó mediante decantación hasta su

neutralización del líquido sobrenadante (pH 7). Se secó en una estufa (Kertlab/TC25-26339-7/USA) durante 19 horas a 60 °C, se

trituró en un mortero y se tamizó (tamiz N° 60 de 250 micras), se registró su

peso y se almacenó la fibra de celulosa en bolsa hermética a temperatura

ambiente.

Elaboración del bioplástico

Se

efectuaron 9 formulaciones tal como se muestra en la Tabla 1 con tres

repeticiones cada una.

Tabla 1

Formulaciones de

bioplástico para cada tratamiento.

Se mezcló

almidón de plátano con agua destilada mediante agitación constante hasta

obtener una suspensión uniforme. Se añadió glicerina, ácido acético y cloruro

de calcio. Se calentó la mezcla a 80 °C en agitación constante hasta

la gelificación del almidón, luego se añadió la celulosa en suspensión con el

agua destilada restante y se continuó con el calentamiento (aproximadamente 30

min) hasta formar una mezcla fluida uniforme. Se colocó la mezcla en las

placas Petri previamente envueltas con plástico film con la finalidad de

retirar con facilidad el bioplástico y se dejó secar durante cinco días a temperatura

ambiente. Se separó el

bioplástico de las placas y se acondicionaron en tapers de polietileno.

Determinación

de las propiedades mecánicas del bioplástico

Las propiedades mecánicas elongación y flexión se

evaluaron siguiendo el método propuesto por Guerrero (2020) con ligeras modificaciones.

Elongación. Esta

propiedad mecánica se midió en un instrumento en el cual se fijó una base de

mezanine y 2 sujetadores mecánicos, los bioplásticos fueron cortados en forma

rectangular con dimensiones de 12 cm x 1.5 cm, se colocó las muestras fijando

con un sujetador mecánico uno de los extremos, se procedió a jalar del extremo

libre lentamente hasta la ruptura y se registró la distancia alcanzada,

Flexión. Esta propiedad mecánica se midió con un instrumento manual

de flexión de tres puntos, en el cual se fijó la muestra de bioplástico por sus

extremos de manera horizontal, en dos sujetadores mecánicos separados entre sí

10 cm y con la ayuda de un gancho en el centro de la tira del bioplástico se

jaló hasta el instante de su ruptura y se registró la distancia desplazada.

Tracción. El instrumento fue hecho utilizando una caja

rectangular, en la base se atornilló un sujetador mecánico que fijó un extremo

la muestra. En la parte superior se colocó una balanza de triple brazo (MB2610/Schoolab/China). Por debajo del platillo de la balanza, se

extiende a través de un agujero ubicado a 10 cm del lado izquierdo, un gancho

que tendrá un sujetador para fijar el otro extremo de la muestra. Las muestras

de bioplástico fueron cortadas con dimensiones de 12 cm x 1.5 cm. Se colocaron

las muestras por los extremos en los sujetadores. Luego se equilibró la

balanza, de tal manera que la muestra se estabilice (la aguja marque cero).

Luego se movieron las pesas hasta que se produzca la ruptura y se registró el

peso (fuerza) empleado en el proceso.

RESULTADOS

Se obtuvo almidón con un rendimiento de 10.42% y

10.44% de humedad y celulosa con un rendimiento de 28.10% con una humedad de 10.40%.

Repeticiones

y promedio de los valores del indicador tracción.

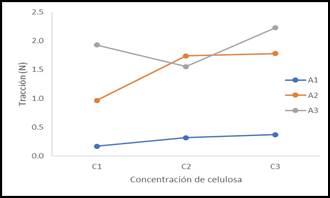

En

la Figura 1 se observa que el mayor valor de tracción se obtiene con la

interacción A3:C3 y una menor fuerza de tracción con la interacción A1:C1. así

mismo, se aprecia que a medida que aumenta las concentraciones de almidón y

celulosa, aumenta el valor de la tracción

Interacción - Concentración de almidón:

concentración de celulosa con respecto a la tracción.

Elongación

Los valores de las mediciones de la elongación se

muestran en la Tabla 3. Se observa que la formulación F3 (CA:9 g/CC: 6 g) tiene

el menor valor y la formulación F7 (CA: 15 g/CC: 2 g) el mayor valor.

Repeticiones y

promedio de los valores del indicador elongación.

En

la Figura 2 se observa que el mayor valor de elongación se obtiene con la

interacción A3:C1 y una menor fuerza de elongación con la interacción A1:C3.

así mismo, se aprecia que a medida que aumenta las concentraciones de celulosa,

disminuye el valor de la elongación.

Figura 2

Interacción - concentración de almidón: concentración de celulosa con

respecto a la elongación

En la Tabla 4 se muestran los valores de mediciones

de la flexión. Se observa que la formulación F3 tiene la menor flexión y la

formulación F7 el mayor valor.

Repeticiones

y promedio de los valores del indicador Flexión.

En la Figura 3 se observa que el mayor valor de

flexión se obtiene con la interacción A3:C1 (F7) y una menor fuerza de flexión

con la interacción A1:C3 (F3) así mismo, se aprecia que a medida que aumenta

las concentraciones de Almidón y Celulosa, aumenta el valor de la flexión.

Interacción

- concentración de almidón: concentración de celulosa con respecto a la

flexión.

Comparación de medias Tukey para las variables

respuesta Tracción, Elongación y flexión

En la Tabla 5 se muestra la comparación de medias

Tukey para las variables respuestas para el factor de estudio concentración de

almidón. Se observa que el incremento de la concentración impacta notablemente

en la tracción y en menor medida en la flexión y elongación.

Comparaciones de medias de Tukey para las diferentes

respuestas al evaluar la concentración de almidón.

|

Tratamientos |

Tracción |

Elongación |

Flexión |

|

A1 |

0.286 ± 0.099c |

4.78 ± 1.56b |

9.89 ± 0.928b |

|

A2 |

1.49 ± 0.434b |

4.56 ± 0.53b |

11.7 ± 2.00a |

|

A3 |

1.90 ± 0.339a |

6.33 ± 3.12a |

11.89 ± 1.54a |

Nota. A mayor

concentración de almidón aumenta

la tracción, elongación y flexión.

En

la Tabla 6 se muestra la comparación de medias Tukey para las variables

respuestas para el factor de estudio concentración de celulosa. Se observa que

el incremento de la concentración impacta en la tracción y elongación, pero es

indiferente para la flexión.

Comparaciones de medias de Tukey para las respuestas

al evaluar la concentración de celulosa.

|

Tratamientos |

Tracción |

Elongación |

Flexión |

|

C1 |

1.02 ±0.792b |

7.22 ± 2.64a |

11.00 ± 2.18a |

|

C2 |

1.20 ± 0.669b |

4.44 ± 0.53b |

11.67 ± 1.22a |

|

C3 |

1.46 ± 0.847a |

4.0 ± 0.71b |

10.78 ± 1.79a |

En

la Tabla 7 se observa el resumen de las variables respuestas estudiadas. Con

respecto a la fuerza de tracción, se observó un máximo del valor al aplicar la formulación

9 (A3:C3). Además, las formulaciones 6, 7 y 9 se encuentran en el mismo grupo

estadístico; por lo que, podemos indicar que las formulaciones 6, 7 y 9 son

similares estadísticamente (p > 0.05). Debido a este resultado, podemos

decir que la formulación 7 (A3:C1) obtuvo los mayores valores de las variables

respuestas estudiadas.

La

variable respuesta tracción es favorecida por el aumento de concentración de

celulosa. Sin embargo, el aumento de concentración de celulosa no es favorable

para la elongación y en la flexión la concentración de celulosa no afecta la

variable respuesta tracción.

Comparaciones de medias de Tukey para las respuestas

al evaluar la interacción concentración de almidón – concentración de celulosa.

Nota. A: almidón; C: celulosa

Se

muestran las comparaciones de medias de las variables respuestas para las

formulaciones, en la que se observa que la formulación F6, F7 y F9 tienen los

más altos promedios para la variable tracción destacándose la formulación F9

como la mejor. En cuanto la variable elongación el tratamiento F7 tiene el

mejor promedio, así mismo, esta formulación tiene el mejor promedio para la

flexión, aunque se observa que presenta un comportamiento similar a las demás

formulaciones.

DISCUSIÓN

Se obtuvo almidón de

fécula de plátano verde (Musa paradisiaca L.) de la

variedad “criollo” o “común” con un rendimiento de 10.42%, este resultado es

menor que el obtenido por Mantilla (2021), quien

reportó un rendimiento de 17% de almidón de fécula de plátano verde de variedad

“Dominico Hartón”. Esta diferencia puede deberse a que se trata de diferentes

variedades, por otra parte,

Guerrero (2020) reportó un

rendimiento de 12.5% de almidón de fécula de plátano verde (Musa paradisiaca L.) de

variedad “Bellaco” cercano al resultado obtenido, así mismo, Iguardia (2013) reportó la

extracción de almidón de fécula de banano verde (Musa sapientum) de variedad “Cavendish”

con un rendimiento de 24.03% que supera al doble del rendimiento obtenido,

respaldando que la cantidad de almidón está influenciado por la variedad del fruto.

Se obtuvo un rendimiento de 28.10% de celulosa de

cascarilla de café pergamino (C. arabica L.) empleando el método de hidrolisis

básica, el resultado es menor que el obtenido por Bohórquez (2017) 58.83%, así

mismo, Rodríguez (2022) reportó

51.01% de rendimiento de celulosa de cascarilla de café pergamino (C. arabica L.), mientras que Arias y Meneses (2016) obtuvieron

un rendimiento de 36.70% de celulosa y además Rojas y Hernández (2022) reportaron un rendimiento promedio de extracción de

alfa celulosa del 57.23% de pulpa de café, como se observa los rendimientos

reportados por las referencias y lo obtenido son diferentes, estas diferencias

pueden deberse a diversos factores, tales como el método de obtención, a la variedad

de café y calidad de los reactivos usados, tal como lo menciona (Rodríguez, 2022).

Según los resultados, tal como se muestran en la

Tabla 3, a mayor concentración de almidón aumenta la fuerza de tracción,

elongación y flexión, es decir, la

resistencia a la tracción, elongación y flexión es favorecido por el incremento

de almidón, sin embargo, el aumento de la concentración de celulosa solo

favorece a la tracción, desfavorece a la elongación y es indiferente para la

flexión, tal como se muestra en la Tabla 6. Por otra parte, en la Tabla 7 se

muestra la interacción de ambas variables (concentración de almidón y

concentración de celulosa), observándose que la formulación 7 (almidón 15% y

celulosa 2%) presenta los mejores promedios para las variables respuestas

tracción, elongación y flexión.

Los resultados obtenidos

para la tracción concuerdan con los hallados por Rendón et al. (2022), indicaron que al incrementar mayor concentración de

celulosa en la formulación de bioplástico a base de almidón y microcelulosa de residuos de mango, aumentó la tracción,

asimismo, Agustin et al.

(2014) quienes reportaron que

al aumentar la concentración de celulosa nanocristalina

de pajilla de arroz en la formulación de bioplástico a base de almidón

comercial, incrementó significativamente la tracción, este efecto de

reforzamiento aportado por la celulosa se debe a la dispersión de las fibras en

el bioplástico, ya que la interacción entre el material de refuerzo y la matriz

polimérica determinan las propiedades mecánicas. El mismo efecto fue reportado por Fourati et al.

(2021) al añadir celulosa nanocristalina al

bioplástico a base de la mezcla de adipato de

butileno-co-tereftalato)/poliester

y almidón termoplastico (PBAT/TPS), sin embargo, Nugroho et al. (2020) indicó que la adición de almidón, celulosa y

celulosa modificada con ácidos grasos en la formulación de biopelícula

disminuyó la tracción.

La elongación se ve favorecida por una menor

concentración de celulosa (C1) y mayor concentración de almidón (A3). Sin

embargo, una mayor concentración de celulosa (C3) y menor concentración de

almidón (A1) ejerce el efecto contrario en el bioplástico. Resultados similares

fueron obtenidos por Maulida et al. (2016) al añadir

celulosa microcristalina en la elaboración de bioplástico a partir de almidón

de cáscara de yuca, donde la elongación disminuyó con la adición de celulosa

microcristalina. Posiblemente se deba a los enlaces hidrógeno entre el grupo

hidroxilo (O-H) del almidón y los grupos hidroxilo y carboxilo (COOH) de la

celulosa. Esta unión originó la reducción de la elongación. Asimismo, Agustin et al. (2014) y Bilo et al. (2018) determinaron que al aumentar el porcentaje de

celulosa nanocristalina de pajilla de arroz en la

formulación bioplástico a base de almidón, la elongación también se ve

afectada.

Sin

embargo, Lubis et al. (2018) determinó que a mayor concentración de almidón de

fruto de Jack y menor concentración de celulosa microcristalina disminuye la

elongación. La disminución en la elongación se debe a la fuerte interacción

entre las sustancias que componen el bioplástico (moléculas de almidón con las

fibras de la celulosa). Estos resultados son similares de los logrados en la

investigación, según la Tabla 14. Una mayor concentración de celulosa no

favorece la elongación debido a que hay mayor presencia de fibras en el

bioplástico lo que genera que sea más compacto.

CONCLUSIONES

Se

obtuvieron 2322.64 g de almidón proveniente de 22611 g de pulpa de plátano que

representa un rendimiento de extracción de almidón de plátano verde (M. paradisiaca L.) de 10.42%.

El

rendimiento de extracción de compuestos celulósicos de la cascarilla del café (C. arabica L.)

pergamino fue de 28.10%, que representa a 137.67 g de celulosa proveniente

de 490 g de cascarilla de café pergamino.

Se elaboraron

9 formulaciones, los bioplásticos F1, F2 y F4 fueron transparentes debido a la

poca concentración de celulosa, F1 y F2 de poca consistencia; F3 y F5 fueron

blancos lechosos pero compactos, F6 fue blanco lecho y quebradizo debido a la

alta proporción de celulosa. F7 fue lechoso traslúcido, consistente y elástico;

F8 y F9 presentaron coloración blanco lechoso y consistentes por el alto

contenido en almidón y celulosa.

La

formulación F7 presentó mejores propiedades mecánicas, resistencia a la

tracción, mejor elongación y flexión, que corresponde al bioplástico con una

composición de 15 g de almidón y 2 g de celulosa, además, el aumento de la

concentración de almidón favorece a la tracción, elongación y flexión, sin

embargo, el aumento de la concentración de celulosa solo favorece a la tracción, desfavorece a la elongación y es indiferente

para la flexión.

REFERENCIAS

BIBLIOGRÁFICAS

Agustin, M. B., Ahmmad, B., Alonzo, S. M. M., y Patriana, F. M. (2014). Bioplastic based on starch and cellulose nanocrystals from rice straw. Journal

of Reinforced Plastics and Composites, 33(24), 2205-2213.

https://doi.org/10.1177/0731684414558325.

Arias, R., y Meneses, J. (2016). Caracterización físico-química de los

residuos agroindustriales (cascarilla de arroz y cascarilla de café), como

materia prima potencial para la obtención de biotenol, [Tesis, Universidad Nacional

Autónoma de Managua]

Bilo, F., Pandini, S., Sartore, L., Depero, L. E., Gargiulo, G., Bonassi, A., Federici, S., y Bontempi,

E. (2018). A sustainable bioplastic

obtained from rice straw. Journal of Cleaner Production, 200, 357-368.

https://doi.org/10.1016/j.jclepro.2018.07.252

Bohórquez, N. (2017). Factibilidad de la obtención de celulosa a

partir de los residuos provenientes de la trilla del café.

[Tesis, Fundación Universidad de América. Colombia]. http://repository.uamerica.edu.co/handle/20.500.11839/6327

Cedeño, N., y Zambrano, J. C. (2021). Diseño de una línea de

producción para la obtención de bioplásticos aprovechando los residuos de café

a escala Industrial en la ciudad de Quevedo. [Tesis. Universidad Técnica

Estatal de Quevedo. Ecuador]. https://repositorio.uteq.edu.ec/handle/43000/6115

Fourati, Y., Tarrés, Q., Delgado-Aguilar, M., Mutjé, P., y Boufi, S. (2021). Cellulose nanofibrils reinforced

PBAT/TPS blends: Mechanical and rheological properties. International

Journal of Biological Macromolecules, 183, 267-275. https://doi.org/10.1016/j.ijbiomac.2021.04.102

Guerrero, L. (2020). Grado de biodegradabilidad del bioplástico

elaborado con almidón de plátano verde (Musa paradisiaca L.). [Tesis.

Universidad Nacional de Jaén. Perú]

Iguardia, C. H. (2013). Sintesis

y Caracterización de Bioplástico a partir de Almidón de Banano Verde (Musa sapientum variedad Cavendish). [Tesis. Universidad de San

Carlos de Guatemala]. http://biblioteca.usac.edu.gt/tesis/06/06_3523.pdf

Jannah, M., Ahmad, A., Hayatun,

A., Taba, P., y Chadijah, S. (2019). Effect of filler and plastisizer on the mechanical properties of bioplastic

cellulose from rice husk. Journal of Physics: Conference Series,

1341(3), 032019. https://doi.org/10.1088/1742-6596/1341/3/032019

Lema, E., y Manzo, S. (2021). Diseño de una línea de producción de

bioplástico a partir de residuos del cacao con aplicación en envasado de

alimentos. [Tesis. Universidad Técnica Estatal de Quevedo. Ecuador]. https://repositorio.uteq.edu.ec/handle/43000/6113

Lubis, M., Gana, A., Maysarah,

S., Ginting, M. H. S., y Harahap,

M. B. (2018). Production

of bioplastic from jackfruit seed starch (Artocarpus heterophyllus) reinforced

with microcrystalline cellulose from cocoa pod husk (Theobroma cacao L.)

using glycerol as plasticizer. IOP Conference Series: Materials

Science and Engineering, 309, 012100.

https://doi.org/10.1088/1757-899X/309/1/012100

Mantilla, C. A. (2021). Extracción de almidón de plátano Dominico

Hartón y síntesis de biopolímeros para la evaluación de su comportamiento en

pruebas de resistencia a la tracción y el agua. [Tesis. Universidad Libre. Colombia].

https://hdl.handle.net/10901/19519

Maulida, Siagian, M., y Tarigan, P. (2016). Production of Starch Based Bioplastic from

Cassava Peel Reinforced with Microcrystalline Celllulose

Avicel PH101 Using Sorbitol as Plasticizer. Journal of Physics: Conference

Series, 710, 012012. https://doi.org/10.1088/1742-6596/710/1/012012

Nugroho, F. G., Nizardo, N. M., y Saepudin, E. (2020). Synthesis of citric acid crosslinked

PVA/tapioca starch bioplastic reinforced with grafted cellulose. Conferencia AIP. Proc. 2242(1). https://doi.org/10.1063/5.0010357

Ortega, M. (2019). Elaboración de bioplástico a partir de paja y residuos de granos de arroz. [Tesis, Universidad Tecnológica del Perú]. https://hdl.handle.net/20.500.12867/2810

Osorio, A. P. O., y Rubiano, K. D. R. (2019). Desarrollo de una biopelicula partiendo de cáscara de banano y fibra natural

como agente de refuerzo a nivel de laboratorio. [Tesis, Fundación

Universidad de América. Colombia].

Rendón, R., Lorenzo, M. A., Olvera, R., y Trujillo, C. A. (2022). Bioplastic composed of starch and

micro-cellulose from waste mango: Mechanical properties and biodegradation. Polímeros, 32(3), e2022026.

https://doi.org/10.1590/0104-1428.20210031

Rodríguez, I. (2022). Pulpa de celulosa a partir de cascarilla de

café (Coffea arabica) por

el método alcalino. [Tesis. UNAN-Managua]. http://repositorio.unan.edu.ni/19546/

Rojas, E. A., y Hernández, G. (2022). Aprovechamiento tecnológico de

la pulpa de café en la obtención de un producto vaso biodegradable.

[Repositorio Universidad de La Salle, Bogotá].

Vargas, Y. A., y Pérez, L. I. (2018). Aprovechamiento de residuos

Agroindustriales para el mejoramiento de la Calidad del Ambiente. Revista

Facultad de Ciencias Básicas, 14(1), 59-72. DOI: https://doi.org/10.18359/rfcb.3108